- Оборудование для производства керамзитоблоков и описание технологического процесса

- Технология производства керамзитоблоков

- Приготовление смеси

- Формовка

- Затвердение с применением вибростанка

- Просушка изделий

- Транспортировка на склад

- Производство керамзитоблоков своими руками

- Оборудование для производства блоков

- Как самостоятельно изготовить станок для изготовления керамзитобетона

- Краткое описание процесса изготовления керамзитоблоков в домашних условиях

- Изготовление керамзитобетонных блоков своими руками: пропорции для смеси, пошаговая инструкция и советы

- Ингредиенты для керамзитных изделий

- Инструменты и оборудование

- Поэтапный процесс создания

- С подручными средствами

- На специальном станке

- Возможные сложности и ошибки

- Плюсы и минусы самостоятельного производства

- Какая выходит себестоимость?

- Полезное видео

- Заключение

Оборудование для производства керамзитоблоков и описание технологического процесса

Керамзитоблоки представляют собой блоки из керамзитобетона – разновидности «легкого» бетона. Этот материал пришел на смену популярным ранее шлакоблокам. Состав и технология изготовления керамзито- и шлакоблоков практически идентичны. Разница лишь в том, что в шлакобетоне заполнителем служил доменный шлак, что негативно сказывалось на морозостойкости и прочности кладки. После замены шлака на керамзит технические характеристики материала многократно улучшились, как и степень его экологичности.

Технология производства керамзитоблоков

Керамзитобетон – искусственный материал, изготовленный на основе цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Он представляет собой округлые или овальные гранулы неправильной формы, которые имеют диаметр 4-8 мм. Более мелкие гранулы называют керамзитовым песком.

Гранула керамзита на изломе похожа по структуре на застывшую пену. Благодаря спекшейся оболочке, гранулы отличаются особой прочностью.

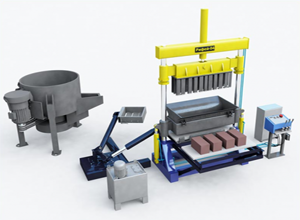

Линия по изготовлению блоков «под ключ» включает:

- вибропресс с пультом управления; бетономешалку; эстакаду для установки бетономешалки с приемным лотком; формообразующую оснастку; формовочные поддоны.

Технология изготовления керамзитоблоков значительно отличается от процесса производства пеноблоков. Это обусловливает тот факт, что керамзитобетон обладает лучшими техническими качествами. Он не нуждается в дополнительном утеплении, и при разнице температур не образуется конденсат.

Технологический процесс можно разделить на следующие этапы:

- приготовление смеси; формовка; затвердение с применением вибростанка; просушка изделий; транспортировка на склад.

Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.

Видео о том, как правильно выполнить кладку керамзитоблоков своими руками при загородном строительстве можно найти в статье.

Приготовление смеси

На изготовление одного блока потребуется 0,01 м3 раствора. Как приготовить смесь и из чего определяется ГОСТом и ТУ и может несколько варьироваться.

Ориентировочные пропорции выглядят следующим образом:

- керамзит – 60%; песок – 20-22%; цемент – 10%; вода – 8-10%.

При соблюдении таких пропорций получается крепкий материал, который имеет небольшой вес и отличается хорошей теплоизоляцией. Вес готового блока в сыром виде составляет 11 кг, в сухом – 9,5 кг.

Цемент для производства блоков должен быть свежим и идеально чистым. Желательно взять цемент марки М400 или М500. Керамзитового песка необходимо брать в 2 раза меньше, чем керамзита. Это позволит обеспечить оптимальную плотность материала.

Чтобы получить глянцевую поверхность, в раствор можно добавить клей для камня или плитки. Но при этом экологическая безопасность материала снижается. Также в раствор добавляют специальные воздухововлекающие добавки. Как правило, для этого используют древесную омыленную смолу.

Чтобы повысить прочность материала, в него добавляют пластификатор (около 5 г на 1 блок). Такой материал отличается более высокой водонепроницаемостью и морозостойкостью. Он более стойкий к образованию трещин и истиранию блоков.

Приготовление смеси для керамзитоблоков в бетономешалке типа «груша»:

Формовка

После смешивания компонентов раствор отправляют на формовку, где будущим блокам придается нужная форма и размер.

Затвердение с применением вибростанка

Для обеспечения твердения раствора используют вибростанок. Благодаря вибрациям, раствор в формах становится более плотным и приобретает требуемую структуру. Когда раствор достигает максимальной плотности, излишки смеси снимают с помощью стальной пластины.

Просушка изделий

Блоки отправляются на просушку прямо в формах. Она может производиться естественным путем или с помощью пропаривания в специальной камере.

Сушка продолжается около двух суток. Если в смесь был добавлен пластификатор, время сушки снижается до 6-8 часов.

Транспортировка на склад

Готовые блоки складируют в сухом помещении. После просушки они готовы к реализации и использованию.

Производство керамзитоблоков своими руками

Поскольку технология производства керамзитоблоков довольно проста и не предполагает значительных вложений, организовать изготовление материала можно и в домашних условиях. Все, что потребуется для этого, – приобрести сырье и специальное оборудование. При этом себестоимость одного блока будет составлять всего 18-20 рублей.

Оборудование для производства блоков

Чтобы минимально обеспечить производственный процесс по выпуску керамзитоблоков, понадобится:

- вибростол; бетономешалка; формовочные поддоны из металла.

Можно приобрести вибропрессовочную установку, которая заменяет вибростол и формы.

Также потребуется помещение с ровным полом, системой электроснабжения, вентиляции и отопления и открытая площадка, которую можно использовать для сушки и хранения изделий.

На начальном этапе изготовления керамзитоблоков можно ограничиться оборудованием мощностью около 0,6 кВт и производительностью 20 блоков за 1 час. Купить его можно примерно за 2 тыс. рублей. Цена на более мощные станки на порядок дороже – около 30 тыс. рублей.

На фото — наиболее популярные станки для самостоятельного производства керамзитоблоков:

Как самостоятельно изготовить станок для изготовления керамзитобетона

Станок для производства керамзитоблоков можно изготовить своими руками. При этом его стоимость будет дешевле в 10 раз, чем у фабричного.

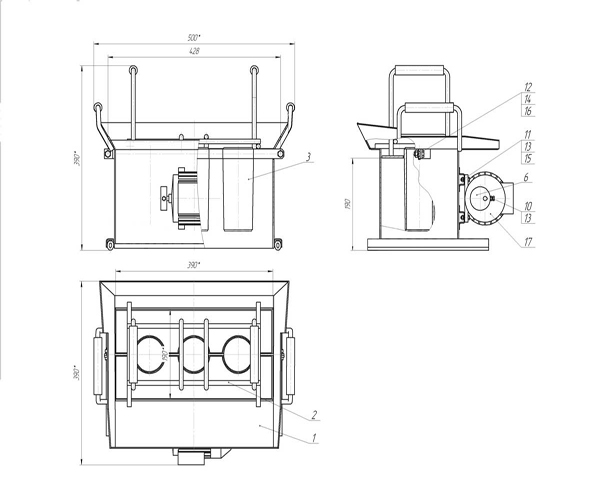

Самый элементарный вариант станка выполняется по схеме «несушка». Он состоит из формовочного ящика без дна (матрицы) и вибратора, который расположен на боковой стене. Чтобы матрицу было легко снять, ее следует оборудовать ручками.

Стандартный размер одного блока составляет 390*190*188 мм. Процент пустотности – не больше 30%. Пустоты могут иметь прямоугольную или круглую форму. Главное, чтобы пустотообразователь обладал конусностью, чтобы форму было легко снять с блока.

Чтобы изготовить матрицу, нужно вырезать заготовку по форме блока из листового металла от 3 мм толщиной. При этом нужно делать 5 см-вый запас для утрамбовки. Из заготовки нужно выполнить сквозной ящик, не имеющий дна. Сварочный шов необходимо делать снаружи.

Чтобы станок получился более устойчивым, с торцов следует приварить планки из тонких профильных труб и выполнить по периметру основания обивку из резины. Чтобы раствор не просыпался, необходимо сделать окаймляющий фартук.

Вибратор можно сделать из электродвигателя со стиральной машины с мощностью 150 Вт. Для этого необходимо выполнить смещение центров. На вал нужно прикрепить планку из металла с отверстием с края – эксцентрик. Параметры эксцентрика определяются экспериментальным путем.

Пример чертежа станка для производства керамзитоблоков

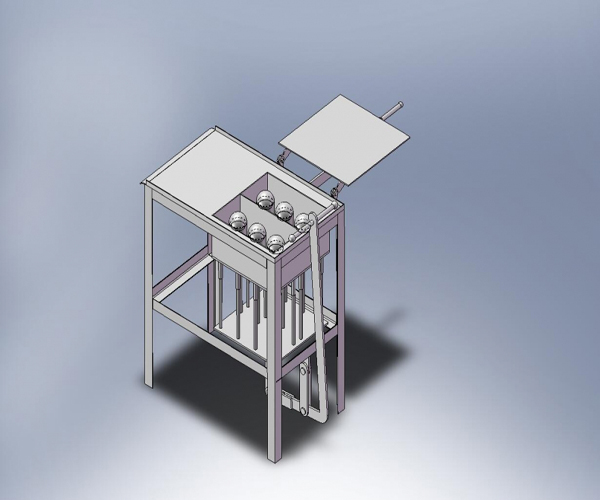

Компьютерная модель станка для керамзитобетонных блоков

Краткое описание процесса изготовления керамзитоблоков в домашних условиях

Приготовить смесь. Процесс замеса должен иметь такую последовательность:

- заливается вода; засыпается цемент (при непрерывном помешивании) и перемешивается с водой; добавляется мелкий заполнитель, после этого – крупный; масса перемешивается до полусухого состояния.

Можно изготавливать блоки с различными наполнителями: керамзитом, отходами кирпича, опилками, пенополистиролом и др.

Поместить раствор в формы и отправить на прессовку.От плотности раствора во многом зависят свойства готового материала, поэтому обойтись без вибростанка не получится.

Отправить блоки на просушку. Складировать их удобнее всего в пирамидальные штабели с просветом 2-3 см между блоками. Чтобы изделие приобрело большую прочность, блоки желательно выдержать на воздухе около недели.

Достать готовые блоки из форм. Желательно приобрести формы со съемными бортиками, чтобы можно было вынимать изделия без повреждений. Поместить готовые изделия на склад или сразу отправить на реализацию.

На видео — все этапы процесса производства керамзитоблока своими руками, а также описание станка, необходимого для этого:

Сделать керамзитобетонные блоки самостоятельно довольно просто, и производство имеет высокий уровень рентабельности из-за низкой себестоимости материалов. Поэтому изготовление керамзитобетона – отличная идея для начинающих предпринимателей.

Источник

Изготовление керамзитобетонных блоков своими руками: пропорции для смеси, пошаговая инструкция и советы

Этот материал имеет превосходные теплоизоляционные свойства, хорошую геометрию и небольшой вес, за что стал любим специалистами по строительству.

Стоимость блоков невысока, но если планируется строить дом, баню, гараж на одном участке, то потребуется большое количество камня.

Его можно изготовить самостоятельно, но для начала необходимо ознакомиться с нюансами производства.

Ингредиенты для керамзитных изделий

Чтобы самостоятельно изготовить блоки из керамзита и бетона потребуются следующие компоненты:

Портландцемент лучше брать марки М400, его потребуется одна часть. Керамзита лучше брать 6-8 частей – все зависит от того, какой пористости готового изделия хочется добиться.

Зачастую используют 350-500 кг керамзита на кубический метр. Мерить можно обычными десятилитровыми ведрами: в одно такое ведро входит около 3-5 кг керамзита в зависимости от его фракции.

На указанное количество керамзита и портландцемента берут 2 части песка – его фракция должна быть меньше, чем 5 мм. Воды используют 0,8-1 часть, но ее количество нередко определяется по факту: когда смесь стала нужной консистенции, воду перестают добавлять.

Обратите внимание! В качестве воздухововлекающей добавки, а также для пластичности массы рекомендуется добавить Фэйри или стиральный порошок в количестве 1 части.

Инструменты и оборудование

Чтобы своими руками приступить к изготовлению керамзитобетонных блоков, необходимо также подготовить все инструменты и оборудование. Если блоков будет изготовлено немного, то допускается применение обычного пластикового корыта крупных размеров, где будет происходить замешивание массы.

Также нужно подготовить:

- вибростанок;

- дробилка;

- формы для керамзитобетона;

- тележка;

- ведро;

- лопата.

Формы изготавливаются своими руками из досок или металлического оцинкованного листа. Также можно приобрести готовые формы – они продаются на тех же заводах, которые сами изготавливают керамзитобетонные блоки.

Поэтапный процесс создания

После того, как все материалы и инструменты готовы, можно приступать к процессу изготовления строительного камня. Существует 2 метода этой процедуры: с помощью вибростанка и с помощью подручных средств.

С подручными средствами

Сначала выполняют разметку необходимых размеров, затем с помощью ножниц по металлу или лобзика (если проходит работа по дереву) вырезают нужные детали.

С помощью сварки или гвоздей можно сбить боковые Г-образные детали, затем соединить элементы заготовки, используя стальные уголки.

Для основания все же лучше использовать тонкий лист металла: его прибивают на дно форм – заготовка завершена. Затем следуют инструкции по изготовлению блоков:

- Замешивают раствор. При небольших партиях замес делают в корыте или ведре, если партия крупная, то используют бетономешалку.

- Отливка. Готовую массу отливают в сделанные заранее формы. Небольшой совет: если производство происходит подручными средствами, то лучше сделать отдельные формы, а не целую заготовку. Так будет проще заливать массу.

После заливки массы ее тщательно трамбуют, чтобы вышел лишний воздух. Если требуется наличие воздушных камер, то используют стеклянные бутылки, которые смазывают маслом снаружи и устанавливают в смесь вверх дном.

Сушка происходит на открытом воздухе, если это позволяет погода. Температурный режим для нормальной просушки блоков – не менее +15 градусов, а лучше +20 градусов. Помещение для сушки должно быть просторным, а поверхность пола – ровной.

На специальном станке

Технология отличается от предыдущей тем, что процесс более автоматизирован, поэтому дело идет быстрее. Несколько этапов работы:

На первом этапе подготавливают формы, а также замешивают раствор в бетономешалке. Для этого сначала заливают внутрь воду с моющим средством.

На первом этапе подготавливают формы, а также замешивают раствор в бетономешалке. Для этого сначала заливают внутрь воду с моющим средством. Затем насыпают керамзит, и все перемешивают. Следующим этапом будет добавление цемента, в конце насыпают песок. Массу хорошо перемешивают на протяжении 3-5 минут.

Этот метод отличается от предыдущего своей скоростью. Здесь человеку не нужно самостоятельно трамбовать массу в форме, так как все сделает станок за считанное время.

Важно! Покупка вибрационного оборудования выгодна в том случае, если планируется ставить производство на поток.

Возможные сложности и ошибки

Есть несколько ошибок, которые могут допускать новички и специалисты при самостоятельном создании блоков из керамзита и бетона:

- Не рекомендуется отпаривать смесь, которую только что залили в формы – это приведет к ее растрескиванию.

- Если все же планируется обработать изделия паром, то предварительно их лучше вытащить из форм.

- Нельзя просушивать отформованные блоки под осадками или прямыми солнечными лучами.

- Раствор нужно готовить только в назначенном соотношении, соблюдая нужную консистенцию.

Некоторые строители забывают о том, что после отлива смеси ее необходимо трамбовать. Если этого не сделать, то в структуре готового блока образуются поры, которые нежелательны для конструкционного типа материала. Из-за этого готовый камень станет менее прочным.

Плюсы и минусы самостоятельного производства

Несколько плюсов изготовления блоков своими руками:

удешевление строительства дома;

- возможность самостоятельно регулировать состав камня;

- возможность работать с подручными средствами;

- самостоятельное отслеживание качества материалов;

- есть возможность реализовывать блоки.

Из минусов выделяют длительность работ, но если приобрести специальный станок, то время на работу сократится. Опять же, станок стоит немалых денег и окупится в том случае, если планируется поставить производство на поток.

Какая выходит себестоимость?

Чтобы определиться, стоит ли начинать производить керамзитобетон своими силами, нужно рассчитать себестоимость готового камня.

Например, можно подсчитать, сколько обойдется 100 литров готовой смеси, которую будет необходимо залить в формы. По средним ценам РФ:

- цемент – 4,8 р. за кг;

- песок – 3,4 р. за кг;

- керамзит – 1,4 р. за кг.

Согласно указанным выше пропорциям, на 100 литров смеси понадобится 7,7 кг цемента, 23,1 кг песка, а также 61,5 кг керамзита. Сюда же добавляют воды 7,7 литра. При пересчете получается, что на 100 литров смеси уйдет около 201 рубля. Из 100 литров готовой смеси можно сделать около 10 блоков.

Следовательно, 10 блоков обойдутся в 201 рубль, а 1 блок – в 20 рублей. Сюда же можно добавить расходы на транспортировку, электричество. Итого один блок выйдет в пределах 25 рублей.

Это гораздо дешевле, чем приобретать материал на заводе или в магазине, где он стоит вдвое дороже.

Полезное видео

В этом видео можно посмотреть весь процесс изготовления керамзитобетонных блоков самостоятельно:

Заключение

При самостоятельном изготовлении керамзитобетона необходимо приобрести цемент, песок и керамзит. Массу замешивают в бетономешалке с добавлением воды, затем заливают в формы и трамбуют. Последним этапом будет просушка блоков в течение 2-3 дней. Самостоятельное производство удешевляет стоимость готового блока почти в 2 раза.

Источник

Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.

Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.

удешевление строительства дома;

удешевление строительства дома;