Каяк Shrike 17 (5.3 м). Фанерный каяк своими руками.

едставляю вашему вниманию каяк Shrike. Длина 5,3 м, вес: 21 кг.

Первый мой каяк: Shearwater 14 почти всем устраивал, но часто приходится ходить против течения. Скорость Енисея в наших местах достигает 8 км/ч и естественно хочется, чтобы лодка была как можно быстрее.

При поиске чертежей 17-ти футовой модели, в сети я встретил организацию CNC Kayaks которая для популяризации морского каякинга, бесплатно предоставляет все данные по своему проекту Shrike (Сорокопут). Чертежи в векторном формате с возможностью выбирать форму под свои потребности. Подробная, переведённая на русский язык инструкция. Большое спасибо авторам!

Строительство нового каяка началось под девизом «на пределах». Предельная длина! Минимальный вес! Предельно короткое время изготовления! Минимальная цена! Изначально я планировал сделать каяк быстро, дешево, покрасить в один цвет. Но когда лодка была почти готова моё стремление к прекрасному взяло верх! Поменял концепцию внешнего вида в ущерб рекордам времени и затрат. Дополнительно потратив чуть больше 2500 рублей и 4,5 часа рабочего времени.

Результат

1. Длина — 5,3 м это придел, не только из-за проекта. Размеры чертежа можно увеличить. Но это предел для моей мастерской (от ворот до стены 5,35 м).

2. Вес — 21 кг. Для снижения массы я использовал самую тонкую, из доступных, фанеру — 3 мм. Стеклоткань плотностью 160 г/м. Не покрывал палубу стеклотканью. Получившийся у меня вес, я считаю отличным. Хотя авторы проекта заявляют, что их каяк весит 14,5 кг. У меня вопрос — Как.

3. Время — на изготовление ушло 81,5 часов. Сэкономить время мне помог прошлый опыт: см. Каяк своими руками. Подробный отчет. Shearwater. Я действовал по своим же рекомендациям, но конечно с учетом новой конструкции. Были несколько непредвиденных ошибок на исправление которых потрачено около 4-х часов. И если бы я красил лодку кистью, краской одного цвета, ещё сэкономил бы 4,5 часа.

4. Деньги — 14,2 тысячи. Основные затраты: эпоксидка 2250 р. (5 л), фанера 1600 р. (ФК, 4 листа), стеклоткань 1500 р. (160 г/м2, 10 м), краска и лак. Как говорил ранее — «в ущерб рекордам времени и затрат» я решил не экономить на финише. На покраску потрачено 2500 и на лак 1700 рублей.

Коротко о процессе

Процесс изготовления я достаточно подробно описывал в прошлый раз и к проекту прилагается понятная инструкция. Поэтому коротко отмечу некоторые моменты, которые отличаются от инструкций.

— использовал фанеру 3 мм. Листы такой толщины нашел только ФК в формате 1,5*1,5 м. Она дешевле, но пришлось много стыковать.

— контуры-выкройки распечатал в реальном размере на 26-ти листах А4. Склеил листы в одну линию. Прикладывая к фанере, размечал точки шилом с шагом 5 — 10 см, далее соединял отметки по линейке. Вырезал лобзиком по линии, без отступа. Почти без последующей шлифовки, с погрешностями до мм, грубо, но быстро!

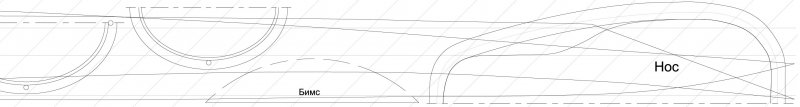

О печати на принтере поясню более подробно. Чтобы сократить число печатаемых листов и в последствии склеить их без искажений, я адаптировал чертежи. Ниже приведен фрагмент чертежа.

1. Проверил чтобы высота контуров всех деталей была меньше 290 мм (чтобы помещались на А4 в один ряд). Для симметричных деталей достаточно одной половины.

2. Все контуры наложил друг на друга. Так что размер чертежа обусловлен самой большой деталью.

3. Нанес, тонкие диагональные и горизонтальные линии которые позволяют позиционировать листы А4 при склеивании. Так же горизонтальные линии позволили выровнять чертеж на фанере (по крайним точкам натянул леску и по ней выровнял середину).

Склеивать листы тоже не проблема: При печати, на листах есть непечатные поля. На каждом листе, канцелярским ножом подрезается поле справа, на следующем листе на левой стороне наносится клей карандаш. Листы позиционируются ориентируясь на все контуры и линии проходящие в этом стыке. Выровняв листы нужно проклеить стык тонким скотчем.

— сшивал медью, так чтобы не делать временные склейки, а проволоку оставить в швах.

— не использовал внешние формы (приведенные в проекте). Действовал как с предыдущим каяком: сшил дно с бортами, установил шпангоуты, проверил корпус на скручивание двумя уровнями.

— не использовал внутренние, временные формы (приведенные в проекте). Так как внутренние швы корпуса проклеивал за один раз, временные формы помешали бы. На их месте установил рейки распорки.

— использовал стрингеры сечением 15х20 мм. Для временной фиксации использовал саморезы 3х20 и шайбы М4.

— комингс делал как у предыдущего каяка, но из фанеры 10 мм. С трудом, и не с первого раза получилось повторить крутые изгибы перехода от задней части корпуса к передней. Такой обрамление кокпита добавило немного веса, но на мой взгляд оно проще и быстрее в изготовлении. По сравнению с обрамлением из маленьких кусочков фанеры.

Источник

Каяк своими руками

Каяк – это один из видов лодок. Он прекрасно подходит для условий рыбалки и не только. Его реально использовать и для туристических походов и просто для прогулок по рекам или озерам. Это связано с тем, что в сравнении с другими аналогами, эта лодка имеет ряд преимуществ.

Каяк не так сложно сделать своими руками, поэтому нет необходимости в его покупке, хотя такой вариант также можно рассматривать. Информация в данной статье направлена на то, чтобы хоть как-то помочь тем, кто решил сделать каяк своими руками.

Необходимость каяка для рыбака

Лодки нужны рыболовам, чтобы перемещаться по водоемам в поисках перспективных мест, а также ловли рыбы, из этих плавсредств. Наличие лодки делает процесс рыбалки более динамичным и результативным. Это связано с тем, что расширяется акватория рыбалки и становятся доступными самые недоступные участки водоема. Каяки пользуются гораздо большей популярностью среди рыболовов, по сравнению с другими видами подобных плавсредств, благодаря лучшим техническим характеристикам.

Это связано с целым рядом достоинств, о которых имеет смысл поговорить. Например:

- Они удобные в эксплуатации, что связано с безопасностью как нахождения в лодке, так и при перемещении внутри нее.

- Устойчивость лодки играет очень важную роль, особенно, когда нужно вытащить из воды крупный экземпляр или покинуть лодку, переместившись в воду. В любой момент можно так же легко залезть в лодку из воды.

- Из нее не нужно вычерпывать воду, поскольку она сама вытечет из лодки через отверстия, которые расположены выше уровня дна.

- Правильно сделанная конструкция, никогда не затонет, даже если она и перевернется по каким-то причинам, благодаря наличию специальных перегородок.

- Каяк легко транспортировать на любые расстояния, поскольку он не влияет на аэродинамические свойства автомобиля.

- Это плавсредство не требует особых условий для хранения. Его достаточно подвесить, как можно выше в гараже или другом помещении.

Что лучше: купить каяк или сделать самому?

Если средства позволяют, то лучше его купить. К сожалению не все рыболовы способны на это из-за отсутствия средств. Многие из них приступают к самостоятельному изготовлению чисто из интереса. Кроме того, что лодка обойдется дешевле, это занятно, да и появляется чувство гордости за свои дела. И хотя потребуется немало средств и времени, все же это вполне реальное и осуществимое занятие. Самостоятельное изготовление всегда связано с рядом преимуществ. Кроме того, что это очень интересно и поучительно, всегда можно рассчитывать на получение качественного изделия, отвечающего тем требованиям, которые заявлены. Задача сильно упрощается еще и тем, что не трудно найти нужную схему, необходимый материал, а также обзавестись необходимым инструментом.

Каяк для рыбалки своими руками

Что нужно иметь?

В первую очередь следует определиться с наличием инструментов и материалов. Для подобных работ нужно иметь следующие инструменты и материалы:

- Электрический лобзик.

- Электрическая шлифовальная машина ленточного типа.

- Электрическая дрель и электрический шуруповерт.

- Строительный фен.

- Ножницы различных размеров с хорошей заточкой режущей кромки.

- Строительный нож с острым лезвием.

- Плоскогубцы и кусачки.

- Около 4-х листов фанеры, толщиной не меньше 4-х мм, соответствующего качества.

- Стеклоткань, размерами до 20-ти метров квадратных.

- Водостойкий лак – до 1,5 литра.

- Аэросил А300 – около 120 граммов. Его нужно добавить в эпоксидную смолу за сутки до начала ее использования.

- Эпоксидная смола – до 10 кг.

- Шпатель гибкий из резины, для работы с эпоксидной смолой.

- Прочная соединительная проволока.

- Одноразовые пластиковые стаканчики.

- Кисти различного размера – до 5-ти штук.

- Растворитель до 0,5 литра.

- Отвердитель для эпоксидки – до 5-ти кг.

- Перчатки резиновые одноразовые.

- Несколько штук деревянных палочек, похожих на те, что используются для мороженого.

- Груз.

- Малярная лента.

- Рабочие чертежи, которые необходимы для строительства лодки. Их можно найти в Интернете и скачать, а потом перерисовать в масштабе 1:1, что сильно упростит процесс строительства. Достаточно будет перенести рисунок на фанеру и вырезать заготовки электрическим лобзиком.

Заготовка материалов

Основными материалами является фанера, эпоксидная смола и стеклоткань. При приобретении следует обращать внимание на их качество. Об особенностях этих материалов указано ниже по тексту.

Фанера

Для изготовления каяка нужна фанера, которая отличается соответствующими размерами (2240х1120мм) и которая не продается в наших магазинах. Поэтому, придется обратиться за помощью к Интернету и оформить соответствующий заказ через него, хотя и это не дает никаких гарантий.

Даже через интернет подобные листы трудно приобрести, поскольку не все организации осуществляют подобную торговлю. Это связано с тем, что фанера подобных размеров не пользуется большим спросом из-за проблем с транспортировкой.

Несмотря на это, имеются компании, которые осуществляют продажу подобных видов товаров через Интернет.

Примером может служить компания «Пенрус». Для изготовления каяка подойдет 2 вида фанеры. Например:

- «ЛауроВермельо», которая производится в Бразилии. Считается очень качественным материалом, на котором практически не найдешь дефектов или сучков. Фанера отличается особой прочностью, а ее толщина практически одинаковая по всей плоскости.

- «Амесклао», которая является аналогом китайского производителя. Цена фанеры несколько ниже, но и качество несколько хуже.

При этом, не имеет значения, какой цвет имеет фанера, поскольку это на процесс строительства не повлияет. После окончания строительства каяк можно покрасить в любой, самый привлекательный цвет. Для изготовления лодки подойдет цвет «Жотоба».

Стеклоткань

Качество этого материала так же играет значительную роль в процессе самостоятельного изготовления подобного плавсредства. При выборе материала основными критериями считаются:

- Технологический процесс изготовления требует использования стеклоткани с удельным весом порядка 130 граммов на метр квадратный.

- Гораздо чаще встречается материал с удельным весом 100 или 200 граммов на квадратный метр. В таком случае следует остановить свой выбор на материале с удельным весом 200 граммов на метр квадратный. В результате реально получить качественное и прочное изделие.

- Для получения качественного конечного результата следует брать те отрезки ткани, которые не имеют изгибов, так как они будут мешать получению ровной поверхности. Ткань с поперечными следами изгибов принесет много проблем в процессе вскрытия ее эпоксидной смолой.

Эпоксидная смола

Как было указано выше, потребуется около 10 кг эпоксидной смолы, хотя во многих инструкциях указывается меньший расход материала. В данном случае лучше опираться на результаты, полученные практическим путем, а они свидетельствуют, что расход окажется порядка 10-ти килограммов. Если и останется ее, то не так много, а если не хватит, то это может сказаться на качестве изделия, поскольку эпоксидная смола твердеет достаточно быстро. Лучше, если вся поверхность лодки покроется за один заход, без остановки процесса нанесения эпоксидной смолы.

Для работы подойдет эпоксидка «Этал-370», для которой подойдет затвердитель «Этал-47Ф5». Если оценивать соотношение цены к качеству и ее основным техническим данным, то это самый подходящий технический продукт.

Этапы строительства

Для начала следует заняться подготовкой рабочего места, материалов и инструментов. Учитывая размеры лодки, для ее строительства подойдет автомобильный гараж. В любом случае места должно быть достаточно, да и работы с эпоксидной смолой требуют особых условий.

Строительство подобного плавсредства состоит из таких технологических этапов:

- На основании имеющихся чертежей занимаются изготовлением всех составных частей. Для этого используется электрический лобзик и другие инструменты.

- Осуществляется сборка отдельных частей деталей, для чего используют малярную ленту.

- В первую очередь собирают деки и нижнюю часть будущего каяка.

- После того, как окажутся готовыми обе части изделия, их соединяют вместе и оценивают, насколько они подходят одна к другой.

- На внутренние поверхности обеих частей наносится слой эпоксидной смолы.

- Внизу лодки формируется отсек непотопляемости, который состоит из нескольких перегородок. Их так же следует обработать эпоксидкой.

- После этого осуществляют подгонку деки и нижней части конструкции еще раз. В результате они должны идеально подойти друг к другу.

- Если все нормально, то обе части склеивают и обрабатывают эпоксидкой места стыков. После этого, вся поверхность лодки вскрывается слоем эпоксидной смолы.

- На этом этапе формируют лючки.

- Окончательный этап – это поклейка стеклоткани на всю поверхность плавсредства. При этом, нужно следить за качеством поклейки стеклоткани. После того, как эпоксидная смола застынет, постройку желательно зашлифовать, после чего покрасить в любой цвет.

Испытания

В результате постройки должно получиться сравнительно легкое плавсредство, которое легко транспортируется к водоему с помощью легковой машины. Здесь, на водоеме, нужно приступить к ходовым испытаниям, построенной своими руками, уникальной лодки.

Задача предстоящих испытаний – это проверка технических характеристик по таким критериям:

- Простота в управлении.

- Скорость передвижения, как без груза, так и с грузом.

- Максимальная грузоподъемность каяка.

Насколько известно, готовое изделие должно легко перевозить груз в 120 килограммов, без ущерба посадки и управляемости. Главное, чтобы лодка нигде не пропускала воду. Как показывает практика, изделия, созданные по такой технологии, легко ремонтируются и обладают высокой прочностью, не смотря на свою легкость.

Источник