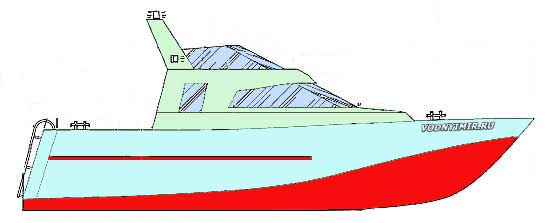

Проект катера «Амадеус».

Постройка стального катера своими руками

Стальной катер «Амадеус»

Идея постройки своими руками катера родилась в середине 1970-х гг., после публикации в журнале «Катера и Яхты» (№ 21) проекта стального катера «Кальмар». Он же и был принят за основу. Работа началась в 1978 и завершилась к 1980 г. Еще через десять лет был построен аналогичный катер.

С учетом опыта этих двух построек, а также статьи «Какие обводы лучше?» («КиЯ» № 130) в 1999 г. мы начали строить новый катер, приняв в качестве аналога модель № 1. Корпус этой модели был развернут на плоскость для постройки его из листового металла. Так появился катер «Амадеус».

| Основные характеристики катера | |

|---|---|

| Длина наибольшая, м | 7,5 |

| Длина по КВЛ, м | 6,5 |

| Ширина наибольшая, м | 2,4 |

| Ширина по КВЛ, м | 2,2 |

| Осадка, м | 0,45 |

| Высота борта на миделе, м | 1,2 |

| Водоизмещение, т | 2,0 |

| Мощность двигателя, л. с. | 70-100 |

| Крейсерская скорость, км/ч | 30 |

| Пассажировместимость, чел. | 7 |

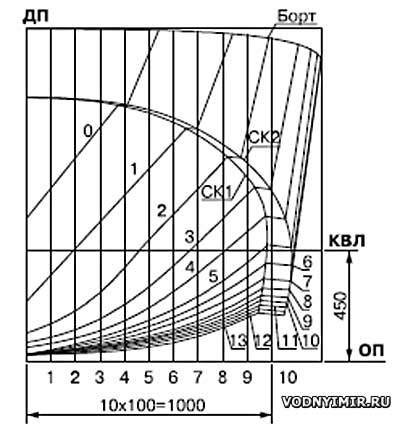

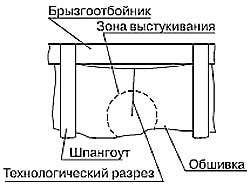

Умеренно-килеватые обводы корпуса катера (с углом килеватости на транце 12,5°) при проектировании рассчитывались на движение как в водоизмещающем, так и в переходном режиме. Выпуклость шпангоутов (рис. 1) придает днищу повышенную жесткость и обеспечивает комфортный ход при волнении. Высокая линия скулы, переходящей в брызгоотбойник, придает не только оригинальность дизайну, но и устраняет забрызгивание при движении на волне в ветреную погоду. Брызгоотбойники выполняют также роль стабилизаторов бортовой качки.

Рис.1. Теоретический чертеж корпуса. |

Таблица плазовых ординат

| Высоты от ОП | ||||||||||||||

| № шп. | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Киль | 563 | 232 | 110 | 70 | 50 | 36 | 36 | 36 | 36 | 36 | 36 | 36 | 36 | 36 |

| 1 | 680 | 338 | 149 | 92 | 69 | 49 | 45 | 43 | 41 | 40 | 38 | 37 | 36 | 36 |

| 2 | 800 | 445 | 204 | 126 | 95 | 70 | 63 | 57 | 50 | 46 | 44 | 42 | 40 | 38 |

| 3 | 917 | 552 | 287 | 168 | 127 | 97 | 84 | 74 | 62 | 57 | 53 | 50 | 47 | 45 |

| 4 | – | 657 | 388 | 223 | 166 | 127 | 110 | 95 | 79 | 72 | 65 | 59 | 56 | 52 |

| 5 | – | 763 | 490 | 292 | 214 | 162 | 141 | 120 | 101 | 89 | 80 | 74 | 69 | 64 |

| 6 | – | 868 | 591 | 375 | 273 | 207 | 179 | 154 | 128 | 115 | 105 | 97 | 90 | 84 |

| 7 | – | – | 692 | 467 | 349 | 259 | 224 | 194 | 161 | 148 | 134 | 124 | 116 | 109 |

| 8 | – | – | 793 | 563 | 430 | 320 | 277 | 240 | 203 | 187 | 170 | 158 | 148 | 141 |

| 9 | – | – | 937 | 658 | 511 | 394 | 338 | 293 | 258 | 236 | 218 | 201 | 189 | 179 |

| Ск 1 | 1000 | 919 | 805 | 680 | 570 | 460 | 390 | 330 | 293 | 265 | 242 | 224 | 210 | 198 |

| Ск 2 | 996 | 914 | 797 | 672 | 560 | 446 | 380 | 320 | 283 | 255 | 232 | 214 | 200 | 188 |

| Борт | 290 | 370 | 480 | 570 | 690 | 780 | 820 | 870 | 890 | 930 | 950 | 965 | 980 | 990 |

| Полушироты от ДП | ||||||||||||||

| № шп. | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Ск 1 | 370 | 647 | 810 | 922 | 970 | 978 | 973 | 965 | 960 | 955 | 952 | 949 | 947 | 946 |

| Ск 2 | 401 | 691 | 867 | 992 | 1054 | 1078 | 1073 | 1065 | 1060 | 1055 | 1052 | 1049 | 1047 | 1046 |

| Борт | 535 | 835 | 980 | 1100 | 1150 | 1180 | 1200 | 1190 | 1180 | 1170 | 1160 | 1150 | 1140 | 1130 |

Катер оборудован дизельным двигателем Д-245 с номинальной частотой вращения 2200 об/мин, а также угловым реверс-редуктором УРРП-25 с передаточным числом 1,55. Привод винта левого вращения диаметром 500 мм и шагом 550 мм осуществляется посредством вала длиной 1,5 м.

Конструкция корпуса стального катера

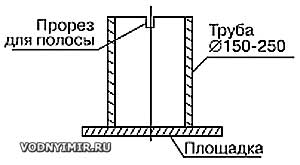

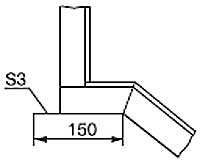

Рис. 2. Эскиз вспомогательной наковальни. |

Корпус выполнен из стали марки Ст.3сп г/к. Толщина обшивки днища — 2,5 мм, борта — 2,0 мм. Корпус разделен водонепроницаемыми переборками на три отсека: носовой, обитаемый и моторный, состоящий из трех частей. В средней расположен двигатель, справа и слева от него — топливные баки емкостью по 105 л. Такой запас топлива обеспечивает дальность плавания при крейсерской скорости до 400 км, а в водоизмещающем режиме — до 600 км.

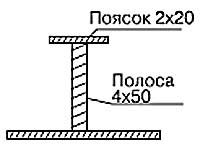

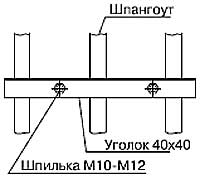

Рис. 3. Сечение шпангоута. |

Шпангоуты изготовлялись из стальной полосы регистровой марки РСД 32 толщиной 4 мм. Более тонкий металл при изгибе будет сильно деформироваться и коробиться при сварке. Листы обшивки притягивались шпильками, что потребовало довольно прочного корпусного набора.

Рис. 4. Установка брызгоотбойников. |

Шпангоуты, для изготовления которых использовалась наковальня (рис. 2), сначала обваривали на разметочном листе, затем правили и приваривали пояски 2х20 мм (рис. 3). На стапеле шпангоутные рамы устанавливали в положение «вверх килем» и закрепляли как по килю, так и по бортам.

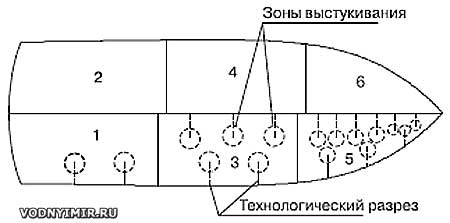

После того как шпангоуты были набраны и выставлены, приваривали брызгоотбойник (рис. 4). Его внутреннюю кромку от шпангоута к шпангоуту лучше проводить по прямой линии, а после подгонки днищевых листов излишки зачистить. Подгонку днищевых листов целесообразно начинать с кормы (рис. 5). Листы не требуют предварительного изгиба.

Рис. 5. Схема размещения технологических разрезов. |

Рис. 6. Притяжка обшивки к шпангоутам. |

Рис. 7. Придание сферичности листу обшивки. |

Для сборки обшивки применялись два вспомогательных уголка 40х40 и пять-шесть шпилек диаметром 10-12 мм (рис. 6). С помощью этого приспособления листы притягивались к набору и подгонялись их кромки. Шпильки приваривались к листу и вытягивались через уголок. Таким образом обшивка прижималась к шпангоутам, а в местах образования бухтин делались технологические разрезы (рис. 7). При подгонке листов 1, 2, 3 и 4 особых сложностей не возникало. Трудности может вызвать подгонка носовых листов 5 и 6. Делать это можно двумя способами:

— разделив носовой лист на три равносужающихся пояса;

— изготовив шаблон из древесноволокнистой плиты (ДВП) и разметив на нем технологические прорезы, которые затем надо перенести на металл.

Рис. 8. Схема приварки обшивки в скуле. |

После предварительной подгонки листы обшивки днища сваривали сплошным швом в направлении к брызгоотбойнику.

На деформированных после сварки участках вблизи брызгоотбойника делали технологические разрезы. Подогнанные листы бортовой обшивки сваривались с брызгоотбойником сплошным швом с обеих сторон (рис. 8). Затем устанавливались и приваривались сплошным швом к 3-му и 8-му шпангоутам водонепроницаемые переборки, а далее — фундамент двигателя. Его также приваривали к днищу сплошным швом, а уже к нему крепились две продольные непроницаемые переборки, которые и разделяют машинное отделение на отсеки для размещения топливных баков.

Палуба была изготовлена из листа толщиной 2,5 мм и приварена к борту снаружи сплошным швом. В ходе работ применялись судостроительные электроды марки LB52U. Диаметр электродов для сварки листов обшивки — 2,6 мм, для приварки обшивки к набору — 3,2 мм.

Отметим, что не следует бояться наличия у обшивки корпуса сферических участков. Сферичность формы придается листам с помощью технологических разрезов и простукивания.

Стальной корпус катера при правильном уходе выдерживает 15-20-летнюю эксплуатацию, после чего обычно бывает нужно заменить днище. Подобный ремонт выполнить несложно.

Конструкция рубки катера

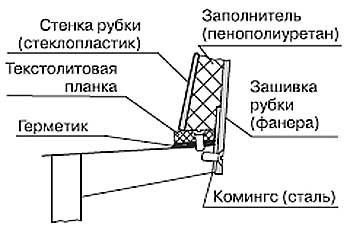

При постройке рубки неоценимую помощь оказала статья «Постройка «шиворот-навыворот». Сначала был изготовлен легкий алюминиевый каркас, затем к нему изнутри крепилась ламинированная ценным шпоном дерева фанера, поверх которой напылялся слой пенополиуретана толщиной 50 мм. Пенополиуретан был подрезан и отшлифован для придания нужной формы, после этого его оклеили стеклопластиком на основе полиэфирной смолы «Норпол». Хотелось бы отметить, что работать с этим материалом, имеющим превосходные характеристики, просто.

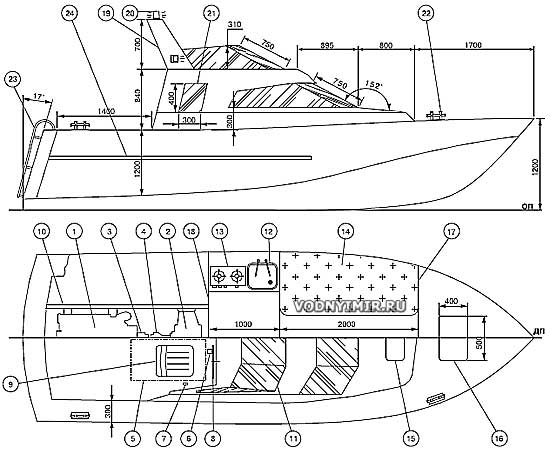

Длина каюты — 3,5 м, высота в подволоке — 1,8 м, что позволяет взрослому человеку стоять в полный рост. Каюта отделана декоративным пластиком и ламинированной фанерой. В носовой ее части расположены спальные места для четырех человек (рис. 9).

Рис. 9. Боковой вид и план катера: 1 — двигатель; 2 — угловой реверс-редуктор; 3 — корзина сцепления; 4 — карданный вал; 5 — топливный бак; 6 — педаль сцепления; 7 — рычаг включения редуктора; 8 — штурвал; 9 — сиденье; 10 — фундамент двигателя; 11 — ветровое стекло; 12 — мойка; 13 — газовая плита; 14 — спальное место; 15 — люк каюты; 16 — форлюк; 17 — переборка форпика; 18 — переборка машинного отделения; 19 — П-образная мачта; 20 — ходовые огни; 21 — боковое окно; 22 — кнехт; 23 — кормовой трап; 24 — привальный брус. |

Ближе к миделю находятся шкаф, мойка и газовая плита. Для вентиляции помещения используется носовой люк. Высокой степени шумоизоляции корпуса удалось достичь с помощью оклейки бортов пенопластом толщиной 50 мм. Такая конструкция корпуса в сочетании с пенополиуретановым покрытием рубки позволяет сохранять температуру внутри катера не выше 20-25°С при наружной температуре, превышающей 30°С.

Способ крепления рубки к корпусу показан на рис.10.

Рис. 10. Узел крепления рубки к палубе. |

Двигатель

Как упоминалось, на катере установлен дизель Д-245 с двухконтурным охлаждением. Вращение на редуктор передается через устройство сцепления, включаемое педалью. Рулевое управление штуртросового типа.

Кажется, что катер «Амадеус» в целом получился удачным. В будущем хотелось бы применить подходящую водометную установку и несколько уменьшить габаритную высоту судна, потому что при боковом ветре ощущались некоторые трудности с управлением из-за большой парусности.

Постройка подобного катера под силу любителям. Себестоимость при использовании импортных материалов и установке нового двигателя — 4000–4500 долл.

Константин и Анатолий Кураковы, г. Н. Новгород, 2002 г.

Поделитесь этой страницей в соц. сетях или добавьте в закладки:

Источник