Как сделать катер в гараже своими руками

Постройка катера из стеклопластика промышленного качества в гаражных условиях. Не будучи специалистом в гидродинамике, чертёж днища взял из Интернета. Это лодка «Север 420».

Начало

В гараже длиной 6 м делать катер более чем пятиметровой длины поначалу не решался: мало места. Однако старт был таким внезапным, что долго думать времени не было.

Болван собирались изготовить из бруска и ДВП. И я даже привёз материалы, но в самый последний момент сделали выбор в пользу гипсокартона. На пол в гараже постелили два листа ДСП, скрепили их между собой и из калиброванного соснового бруска 25 x 30 мм по данным проекта начали делать шпангоуты. Но не такие крепкие и надёжные, как в настоящей лодке: их задача — выдержать всего лишь вес гипсокартона.

Брусок запиливали под нужными углами и скрепляли косынками из фанеры,прикручивая саморезами. Прямо на ДСП расчертили расположение шпангоутов и прикрутили их в нужном порядке. Стрингеры сделали из длинных и узких полосок фанеры. Их функция была такая же, как и у шпангоутов,— держать вес гипсокартона. Для крепления везде использовали саморезы.

В результате получилась на удивление жёсткая система. А чтобы убедиться, что всё сделали правильно, открутили конструкцию от листов ДСП, вытащили на улицу и осмотрели с расстояния.

Система была очень лёгкой и напоминала лодку «Север 420», начерченную в векторной графике. Результат весьма порадовал. Каркас прикрепили на прежнее место. На всё это ушёл день или два.

Привёз несколько листов потолочного гипсокартона. Листы прикладывали к каркасу, отмечали карандашом и вырезали элементы будущего болвана. К каркасу крепили также саморезами.

Реданы

По зафиксированным к болвану гипсовым полоскам проводили шпателем, в котором вырезали дугу, близкую к полукругу, придавая форму заранее нанесённой гипсовой массе. Полоски служили наполнителем и линейкой одновременно.

Тем временем дело подходило к очень интересному моменту — созданию матрицы. Гипсокартон и брусок—это всего лишь прообраз, муляж, а хотелось получить что-то настоящее, по которому можно стучать, которое можно двигать, не боясь повредить.

Взгляд в прошлое

Для изготовления фальшизделия (болвана днища) лодки был применён гипсокартон, сосновый брусок и строительные шпаклёвки.

Строительная шпаклёвка на порядок дешевле автомобильной, которую обычно и применяют. Когда люди слышат про гипсокартон, то сразу спрашивают: «А что лодка из гипсокартона?»

Нет, она из стеклопластика. Но для её изготовления надо сделать макет в натуральную величину — фальшизделие из гипсокартона. Это очень трудоёмкий процесс. Потом нужно сделать матрицу, а уже из матрицы — саму лодку, используя матрицу как детскую формочку для песка. Имея такую матрицу при определённой сноровке можно делать по одной лодке в день. Просто мажь и клей, мажь и клей. Чем больше будет изготовлено лодок, тем меньше затраты на каждый экземпляр. Похоже, мы первые, кто освоил технологию создания модели из дешёвых строительных материалов.

Если бы тогда были сегодняшние знания, мы бы избежали проблемы, которую создали по незнанию. Болван мы покрасили обычной акриловой глянцевой краской, которую используют в отделочных работах. Как оказалось, полиэфирная смола и полиэфирный гилькоут несоместимы с акрилом.

Макет надо было покрывать двухкомпонентным полиуретановым лаком или в крайнем случае однокомпонентным автомобильным в несколько слоев. Мы испортили ведро гилькоута, много смолы и стекломата. И самое страшное — болван пришлось перешпаклёвывать и потерять неделю времени. Все шпаклёвочные работы при изготовлении и первого, и второго фальшизделия были выполнены моим другом — специалистом по евроотделке. Поверхности получились ещё более качественными.

Всё покрыли автомобильным лаком. Наносим пять слоёв разделительного воска с промежуточной сушкой и полировкой. С трудом нашёл раствор поливинилового спирта. Губкой наносим спирт на покрытый воском болван: он будет способствовать лучшему разделению.

На первом блине, который оказался комом, мы поняли, что респираторы не справляются, Приобрели промышленные противогазы с нужными фильтрами.

Кистями наносим гилькоут как можно ровнее, даём ему затвердеть. Мажем полиэфирной смолой, укладываем слои стекломата (полотна нарезаны заранее). Снова мажем смолой и укладываем слой стекломата. Кистью выгоняем воздух и ускоряем пропитку. За один замес с отвердителем успеваем нанести U л смолы.

Физическая работа в противогазе—то ещё удовольствие: пот заливает глаза,стекло потеет, организм испытывает кислородное голодание. И мой товарищ со словами: «От стирола быстро не сдохнешь, а от противогаза запросто!» — сменил противогаз на респиратор.

А я шутил, что при такой активной работе противогаз работает как дыхательный тренажёр Фролова. Выйти на толщину матрицы в 1 см за день не успели, доклеивали на следующий день.

Смолу использовали с низкой эмиссией стирола, с системой «три восьмёрки». В её составе есть воск, поэтому если формование делается не за один раз, то затвердевшую поверхность надо зачистить шкуркой, перед тем как продолжить клеить.

Самое сложное позади. Начали снимать матрицу с болвана, а она не слезает. Вынесли на улицу. Перевернули, занесли обратно в гараж и по частям доставали болван из марти-цы. День работы — и матрица очищена.

Куски гипсокартона упаковали и вывезли на свалку. В матрице оказалось немного мелких дефектов — «крокодильчиков». Ещё день работы: дефекты на матрице зашпаклёваны автомобильной шпаклёвкой и зачищены. Всю матрицу зашкурили очень мелкой наждачной бумагой и обработали полиролем.Теперь матрица готова для создания отпечатка днища первой лодки. Снова привычный процесс нанесения разделительных слоев воска, но уже на очень прочную стеклопластиковую поверхность. Губкой наносим поливиниловый спирт.

Торжественный момент: мы отпечатали днище! Отделение от матрицы прошло легко. Смолы и стекломата хватило только на два слоя. Но никогда не поздно усилить конструкцию дополнительными слоями.

На материалы ушло около 850 долларов. Для завершения мне понадобилось ещё 1600 долларов. На эти деньги были куплены материалы для усиления днища, изготовления матрицы и самой внутрянки, или кокпитита.

Далее днище снова поместили в матрицу и прямо в нём из строительного пенопласта, гипсовой штукатурки и акриловой шпаклёвки изготовили болван внутренней части.

Здесь моя фантазия разгулялась по полной. Метод параллельного проектирования работал: не нравилось — переделывали, пенопласта не жалели, Что в результате получится, я тогда не знал.

Получился пятиместный кокпит со стойками и открытым носом — целиком из стеклопластика. Всё это удалось разместить на четырёх с небольшим квадратных метрах.

Болван готов, и товарищ-отделочник покинул гараж. Матрица верха тоже готова. Были некоторые сомнения, снимется ли отпечаток внутренней части с матрицы. Но помогли смекалка, Интернет и сжатый воздух.

Вот и рождение катера. Напоследок затянул болты, скрепляющие внутреннюю часть с днищем.

Толщина днища местами доходит до 1 см (самый низ и транец). Верх — в среднем 7 мм. Лодка весит 200-220 кг. На саму лодку ушло 20 л гелькоута, 120 л смолы и 80 кг стекломата. Если считать с матрицей, то умножаем минимум на 2,5 (матрица толще). Часто спрашивают, почему не использовал ЭД-20, ведь она не воняет.

Отвечаю: полиэфирные материалы позволяют «выпекать» сразу крашенные штуки промышленного качества и являются более удобными в работе.

Старый прицеп «Зубрёнок» переделали в лодочный лафет.

И вот первый спуск на воду. Первые испытания провели на маломощных румпельных моторах. Установлен практически новый четырёхтактный мотор «Тохатсу», 5 л.с. Двоих пятёрка тянула с трудом, но с одним человеком было подобие полуглиссера. На «десятке» катер двигался живее (старый «Маринер», 9,9 л.с.).

Но вообще, катер был запланирован под дистанционное управление на двигателе 30-40, а возможно, и 50 л.с. Опыт работы со стеклопластиком получил внушительный.

МАТЕРИАЛЫ

По месту материалы не нашёл, пришлось ехать в столицу. Привёз шесть 20-л вёдер полиэфирной смолы, два таких же ведра с гелькоутом. Кроме того, доставил два рулона стекломата, 3,5 л отвердителя и банку разделительного состава.

Источник

Катер 6 метров с каютой своими руками

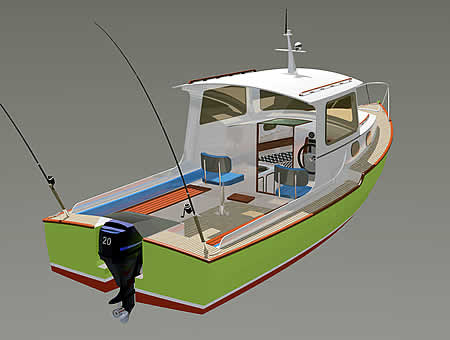

ПРОГУЛОЧНЫЙ КАТЕР 6.2 метра КРАБ-620

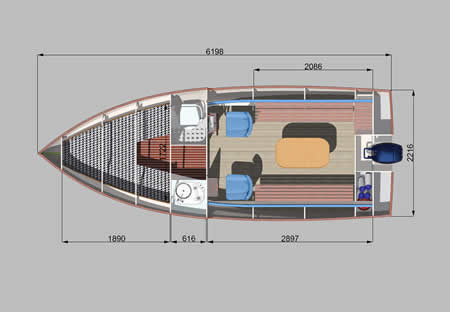

LOA = 6.2м (длина наибольшая)

BOA = 2.32м (ширина наибольшая)

LWL = 5.83м (длина по ватерлинии)

BWL = 2.1м (ширина по ватерлинии)

Displ. = 0.65/1.1т (водоизмещение порожнем/полное)

Draft = 0.25м (осадка корпусом при полной загрузке)

Двигатель = 6 — 60 л.с. подвесной

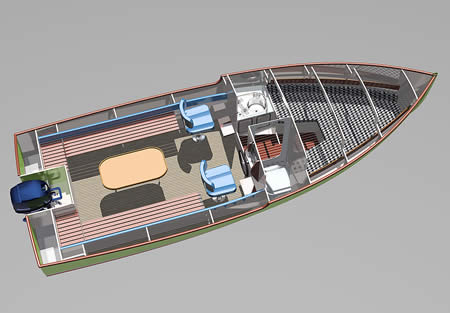

Камбуз: газ-плита с мойкой

Гальюн: унитаз прокачной или биотуалет

Water tank: 40L (вода)

Fuel tank: 60L (топливо)

Данный проект катера неоднократно реализован. Построено и спущено на неколько катеров, которые показали отличные ходовые качества под моторами разной мощности — от 20 до 90л.с.

Над полурубкой (рубкой-убежищем) надстроен открытый из кокпита рулевая рубка (жесткая рубка из фанеры) с панорамным остеклением и высотой в ней 1.8м. Имеется вариант с увеличеной до высоты 1.9м рубкой. Рубка, как отдельное изделие, может быть снята с катера, и лодка будет более открытая, что удобно для рыбалки.

Возможен также вариант катера с рулевой рубкой-догхаузом закрытой с кормы переборкой с дверью и окнами (см. рис. справа). Тогда сюда можно вынести камбуз из каюты, а на его месте устроить большой шкаф для одежды. Такая закрытая рубка на катере удобна на акваториях с холодным климатом.

Внутренняя планировка катера представлена носовой каютой с двуспальной койкой (спать здесь могут и трое), гальюном и камбузом с газ плитой. Высота в носовой рубке-убежище 1.21м до подволока от пайолов и 0,9м от уровня койки. Широкий кокпит хорошо прикрыт от непогоды рулевой рубкой и имет длину более 2 метров, и при необходимости здесь могут заночевать два человека под тентом. Высота под крышей рубки-догхауза 1,8м (есть возможность увеличить ее до 1.9м). Носовая палуба безопасна и удобна при работах с якорем и на швартовках. В носу — якорный рундук, а в корме кокпита за переборкой — изолированные рундуки, где хранится газовый баллон и прочее снабжение. В рундуках кокпита расположены танки топлива (2х50л.), в рундуках каюты под диванами имеется пространство для хранения имущества, снабжения и запасов.

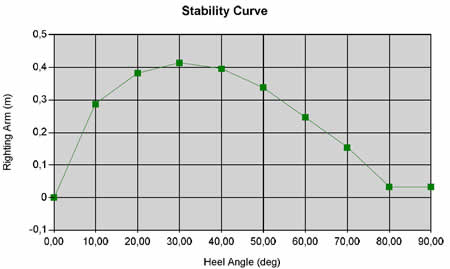

Поперечная метацентрическая высота 2,4м. Все показатели остойчивости катера соответствуют нормам Регистра. Катер непотопляем даже при полном заливании водой благодаря встроенным отсекам плавучести.Осадка катера увеличивается на 1 см при добавлении кажых 87 кг веса нагрузки.

ХОДКОСТЬ катера зависит от мощности подвесного мотора. С подвесным двигателем 60 л.с. — до 45км/час при плавании в глиссирующем режиме с углом дифферента до 3-4 град. При плавания же в водоизмещающем режиме до скоростей до 10-12 км/час мощность мотора может быть существенно ниже и можно применять 5-6 сильный подвесник, что для любителей спокойного плавания сулит значительную экономию топлива и более комфортно по шуму.

ПОСТРОЙКА деревянного корпуса катера ведется обычными для современного деревянного судостроения методами, и это по силам любителям-самостройщикам. Конструкция деревянного корпуса состоит из продольного набора — киля, привальных брусьев и стрингеров, скрепленных на штевне и транце, и опирающихся на поперечный набор из рамных шпангоутов и переборок. Обшивку корпуса выполняют из фанеры. Постройку корпуса катера ведут в положении килем вверх, и после выставки шпангоутов на стапель, обшивки и оклейки корпуса стеклотканью, корпус кантуют в нормальное положение, заканчивают внутреннее обустройство корпуса, настилают палубу, монтируют кокпит, и заканчивают достройку рубки. Постройка такой лодки потребует от строителя некоторых навыков столярного дела, понимания чертежей, а также трудолюбия и известной доли здравого смысла. Катер можно построить имея в наличии только ручной столярный инструмент. Но кроме того в проекте катера имеются CAD-овские файлы для резки (или разметки) всех деталей конструкции судна (как деревянных, так и фанерных) на станках ЧПУ. Если у вас есть доступ к такому сервису, то это заначительно упростит и ускорит постройку вашего катера. Финансовые затраты на постройку судна — умеренные.

Источник