Первые изобретения: катапульта своими руками

Леше сейчас 9 лет. Он очень любит различные изобретения, механизмы. Часами может рассматривать чертежи устройств и пока не поймет как это работает, не оторвется от книги. Лешка очень уважает Леонардо да Винчи. Пока что только как изобретателя. Мечтает по чертежам воплотить некоторые его изобретения в жизнь. Думаю, когда-нибудь ему это точно удастся. А пока что начать изобретать и строить сооружения можно с малого. Сегодня это у нас катапульта.

Как сделать катапульту:

Скрепляем пирамиду скотчем. Из коктейльных трубочек отрезаем два одинаковых кусочка.

Протягиваем нитку через две трубочки.

Приклеиваем крышку на длинную часть рычага.

Катапульта работает великолепно. Можно установить цель, которую надо сбить или коробку, в которую надо попасть. Можно сделать еще одну катапульту и посоревноваться с соперником, кто дальше запустит снаряд. Вариантов множество.

Изобретайте, конструируйте и играйте с детьми с удовольствием.

Комментарии

Здоровская катапульта. Сразу захотелось играть в рыцарей и защищать замок. Спасибо за подробные фотографии, а то я не сразу поняла зачем ручка.

Супер!! Так всё по-серьзному! А вторая трубочка на дне, получается? Она не мешает? Хочу тоже с сыном такую серьезную катапульту соорудить))

Какая здоровская! У нас другой конструкции была. Надо и такую попробовать. Катапульт много не бывает)) Спасибо за участие в мальчишеской галерее!

Источник

Проект КАТАПУЛЬТА Леонардо да Винчи

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте, друзья мои!

Данная статья написана для конкурса ‘Мой 3D-принтер’ в номинации ‘Творческий рассказ про применение’.

Есть у меня давнее хобби, еще со времен учёбы в институте, — механизмы Леонардо да Винчи. И вот с приобретением 3D принтера, появилась возможность не только спроектировать в САПР интересные проекты итальянского гения, но и реализовать их (пускай и всего лишь в пластике).

Я постараюсь описать процесс воссоздания в пластике одного из самых интересных, по моему мнению, изобретений военной направленности Леонардо, а именно «Катапульты».

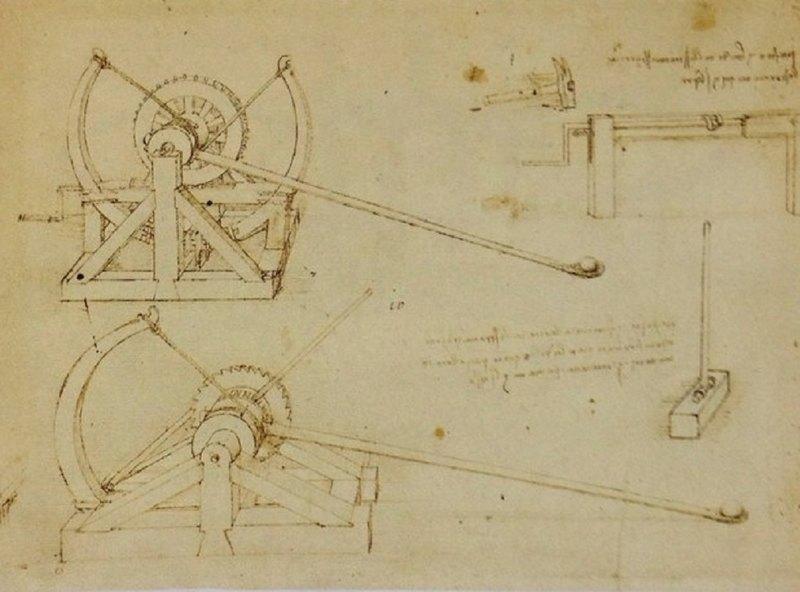

Если взглянуть на эскизы мастера, то можно увидеть два различных варианта Катапульты.

Они оба интересны, но в данном проекте речь пойдет о том который изображён снизу.

До начала проектирования, давайте проанализируем эскиз Леонардо. На нём мы видим две массивные треугольные балки, соединённые по торцам поперечными балками прямоугольного сечения, которые служат рамой для всей конструкции.

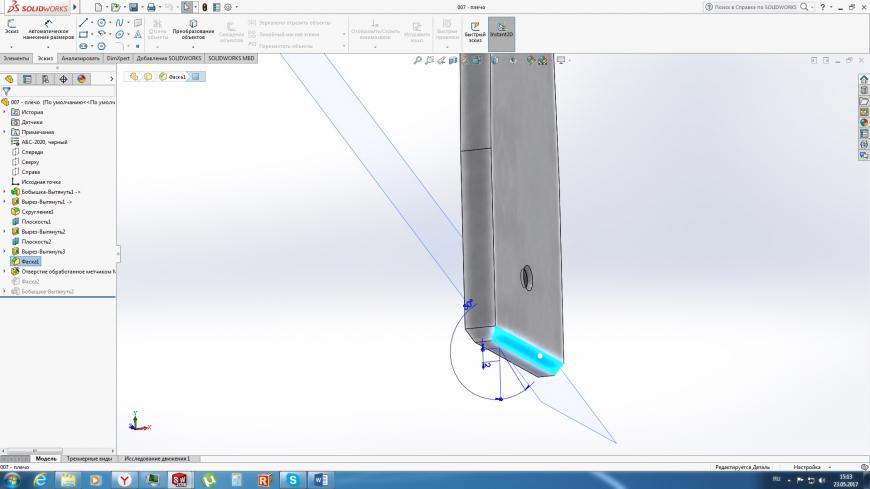

Закреплённое в торцевую балку гибкое плечо, которое связанно с валом веревкой и очевидно является аккумулятором потенциальной энергии, которая будет накапливаться в нём, по мере его изгиба.

Так же видно установленное на вал, храповое колесо, вместе с его стопором и конечно же ложка, закрепленная на длинном стержне, в которую и будет укладываться снаряд.

В процессе проектирования, я постараюсь сохранить все общие принципы, заложенные в конструкцию, но разумеется и внесу свои дополнения, которые сделают механизм более мощным и функциональным, тем более известно, что Леонардо зачастую вносил в свои эскизы преднамеренные ошибки, своего рода защита авторских прав на изобретение8).

Проектировать я буду в САПР Solidworks с использованием его расчётного модуля Simulation, для части расчётов, другая их часть будет выполнена по старинке «ручками»:o. Для печати готовой модели использовался принтер Jennyprinter360 (клон Ultimaker 2 Extended), пластик REC ABS и REC Eternal.

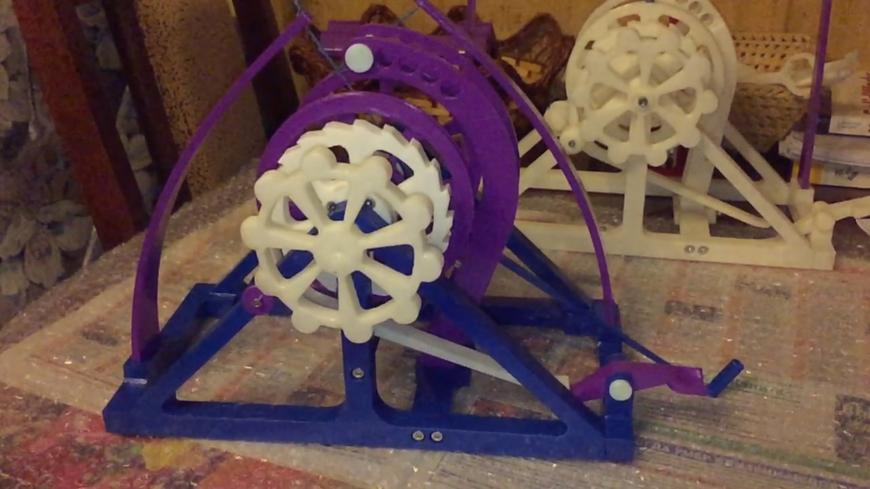

За время разработки и доработки проекта, было распечатано 5 экземпляров Катапульты, по мере испытаний которых в конструкцию вносились изменения с целью устранения выявленных ошибок. Видео снимались на разных стадиях проекта, поэтому могут быть незначительные отличия текста, картинок и видео.

Часть 1 – Создание компоновочного эскиза и «ручной» расчёт💡

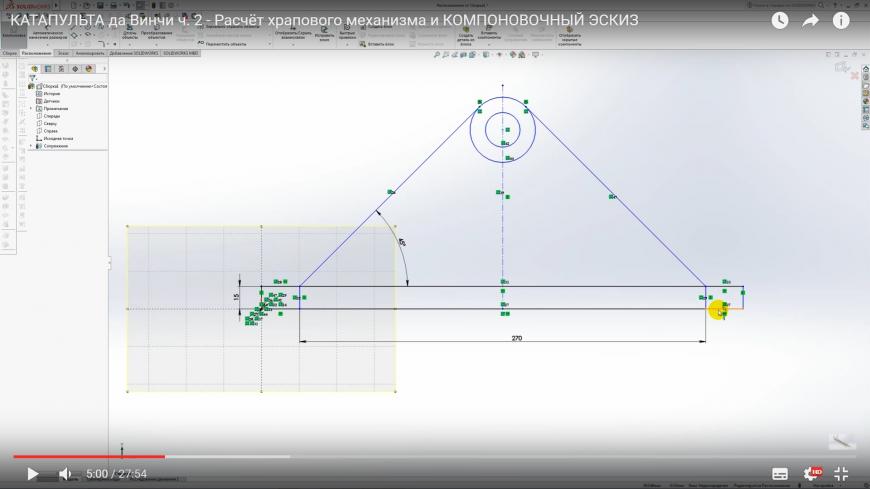

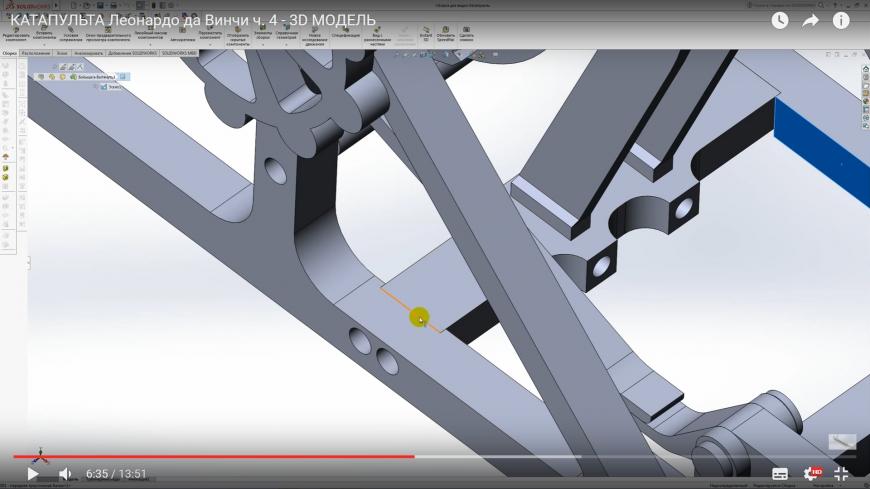

Как следует из заголовка, 3D модель будет строиться с использованием компоновочного эскиза и, следовательно, это будет проектирования сверху вниз – от общего к частному.

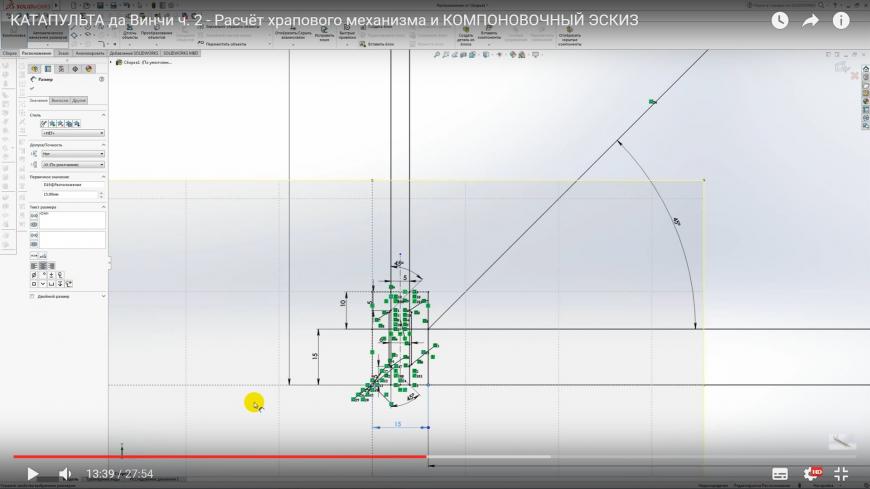

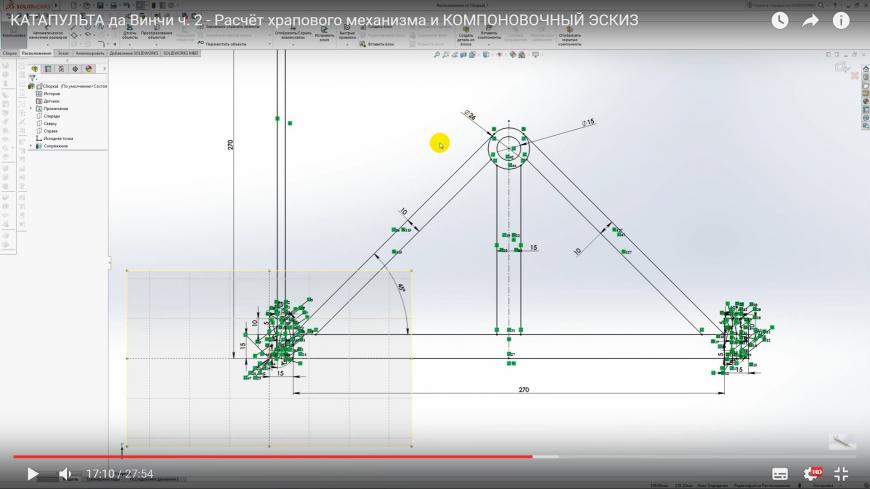

Начнём с рамы, которая состоит из двух треугольных и двух поперечных балок. В треугольной балке так же располагается посадочное отверстие под «Вал».

Длинна треугольной балки составляет 270 мм :cry:(ограничивается размерами печатной области моего 3D-принтера), угол наклона боковых граней в 45° (как наиболее эффективный), высота торцевых балок 15 мм, определяется необходимостью размещения в них по диагонали, двух отверстий под винт М4 с циковкой.

Ширина торцевых балок зависит от толщины устанавливаемых в них гибких плеч. Зададим в первом приближении толщину плеча в 5 мм и изобразим посадочное место под него.

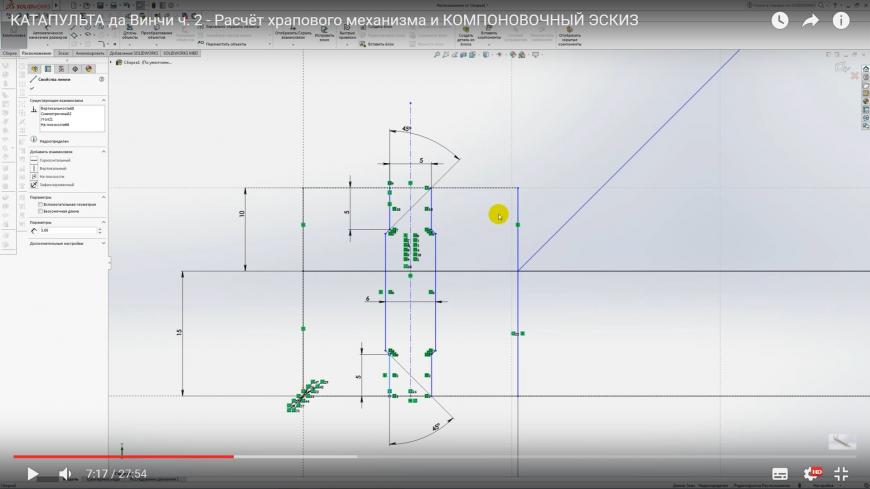

Более широкая часть в середине, необходима для обеспечения двух зон гарантированного контакта «Плеча» и «Балки». Если весь паз сделать одинаковой ширины, то на верхней кромке возникнет концентратор напряжений, а нижняя часть работать практически не будет и главное, мы не сможем добиться прилегания плеча по всей длине паза, то есть будет иллюзия большой зоны контакта, недостижимая на практике.

Выступ в 10 мм на торцевой балке, делается локально, только в месте установки «Плеча» и необходим для разнесения зон опирания.

На второй поперечной балке место установки «Плеча» оформляется абсолютно так же.

Все необходимые скругления, сделаем уже непосредственно в 3D модели.

Добавим на фасадную балку проушины, для крепления в них оси спускового механизма.

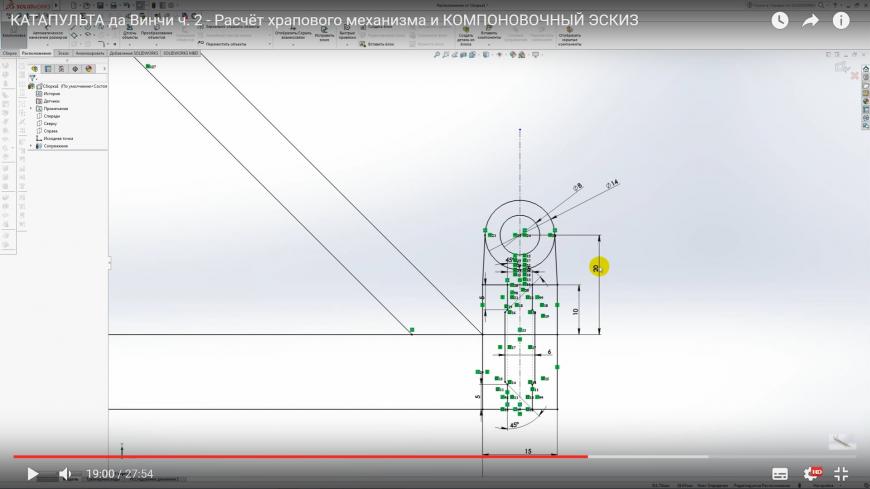

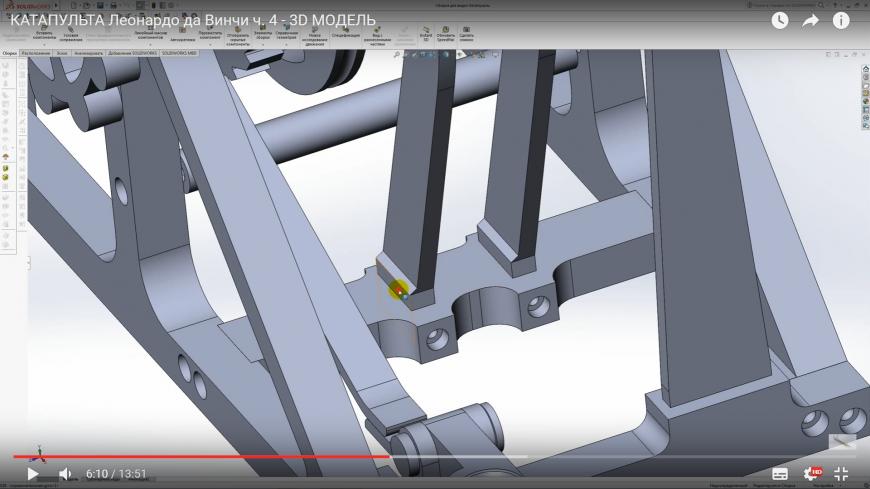

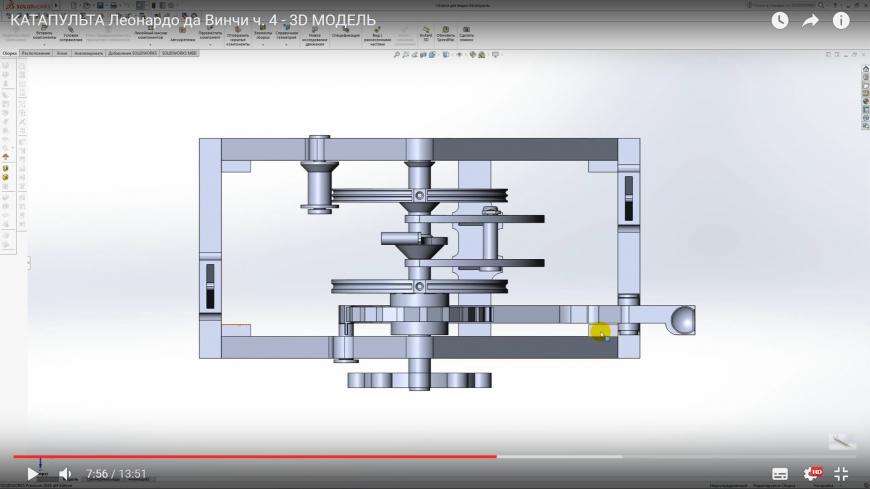

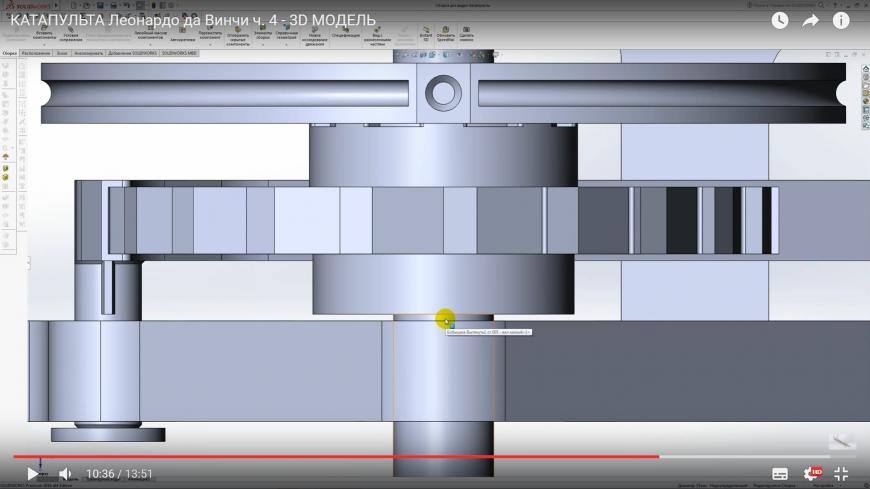

Закончив с базовыми элементами рамы, можно переходить к проектированию «Вала», пожалуй, наиболее интересной части Катапульты.

На «Валу» необходимо разместить храповое колесо, сделаем его частью Вала, то есть не съёмным, с креплением шпонкой, либо ещё каким-то образом, а единым целым.

Храповый механизм, необходим для фиксации катапульты во взведённом положении и храповое колесо, должно удовлетворять следующим требованиям – во-первых иметь максимально возможный малый шаг, то есть максимальное количество зубьев (для наиболее плавного изменения силы выстрела); а во-вторых оно должно выдерживать приходящий момент от усилия натяжения гибких «Плеч».

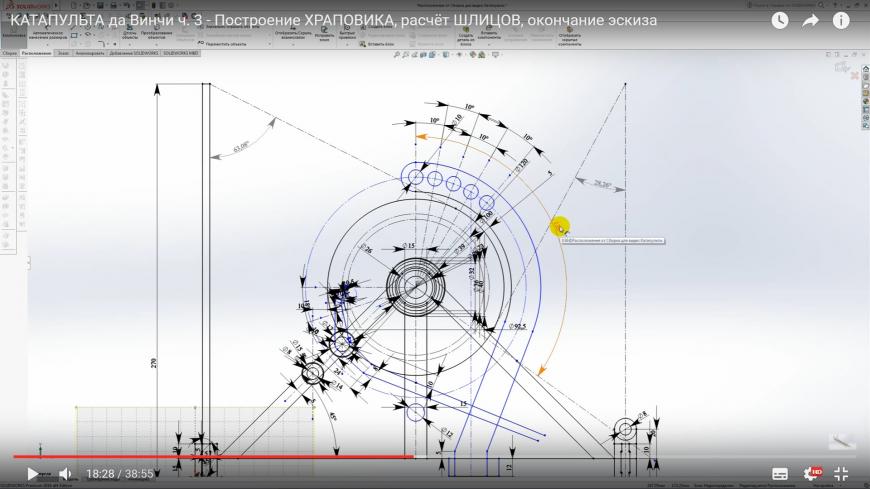

Для расчёта, необходимо задаться шагом поворота храпового колеса, приходящегося на один зуб и предварительным крутящим моментом на его Валу. От угла поворота, как вы уже, наверное, поняли, зависит количество зубьев.

Где «ZПР» это число зубьев, их число в зависимости от назначения механизма, принимают равным от «8» до «48», а предпочтительный диапазон значений составляет от «12» до «20». Выбираем максимальное, из рекомендованных значений – «20». При этом мы получим шаг поворота колеса, равным 18°.

Момент на валу, зависит от нагрузочной способности гибких «Плеч», их расчёт будет показан чуть ниже, а сейчас воспользуюсь результатом этого расчёта:

Теперь зная эти начальные параметры, можно определить модуль храпового колеса:

Где m – модуль; η – коэффициент запаса 4; МКР – крутящий момент 2100 Н*мм; Z – число зубьев 20; ψ – отношение ширины колеса к его модулю 1…6; [σ] – допускаемое напряжение изгиба 13,08 Мпа.

Полученное значение, округляется до стандартного, рекомендованного и для остановочных храповиков, минимальное значение модуля это «5 мм».

Так как мы приняли ψ=2, то при модуле m=5 мм, мы получаем ширину колеса:

Затем необходимо проверить линейное давление, в паре контакта храповое колесо–собачка:

Где d – диаметр оси собачки в мм; Р – окружная сила в Н; е – расстояние от плоскости колеса до плоскости установки оси собачки в треугольной балке 12 мм.

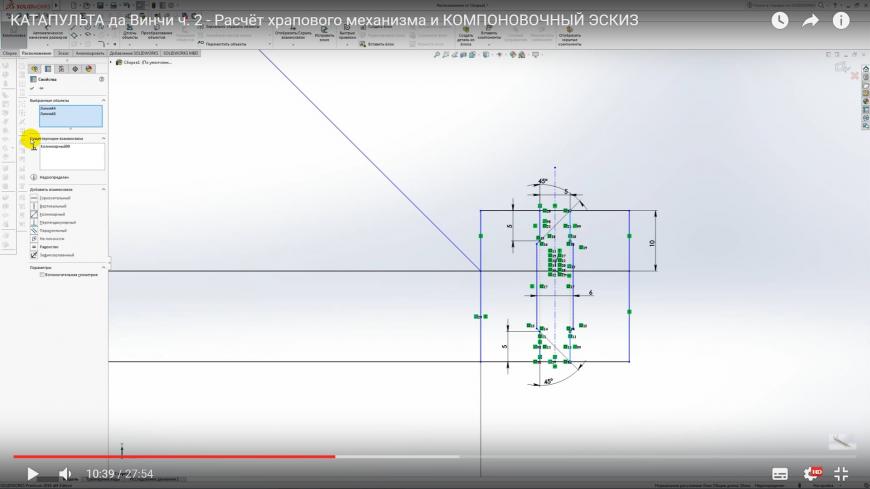

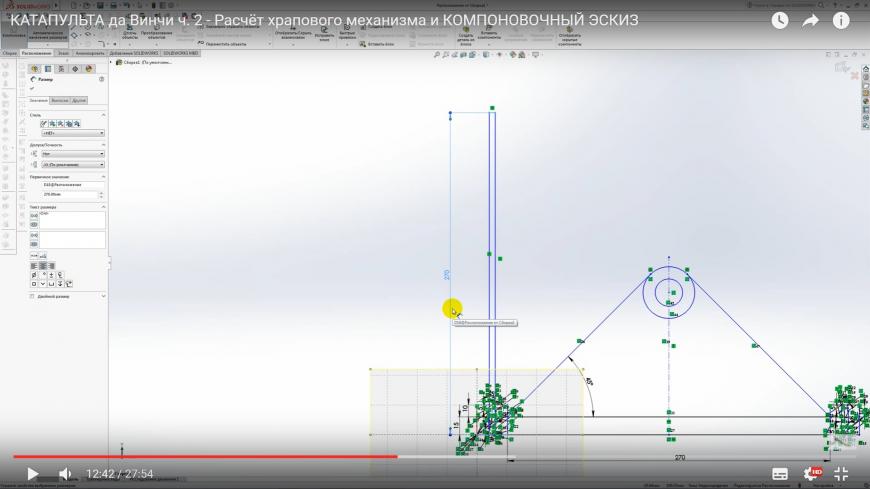

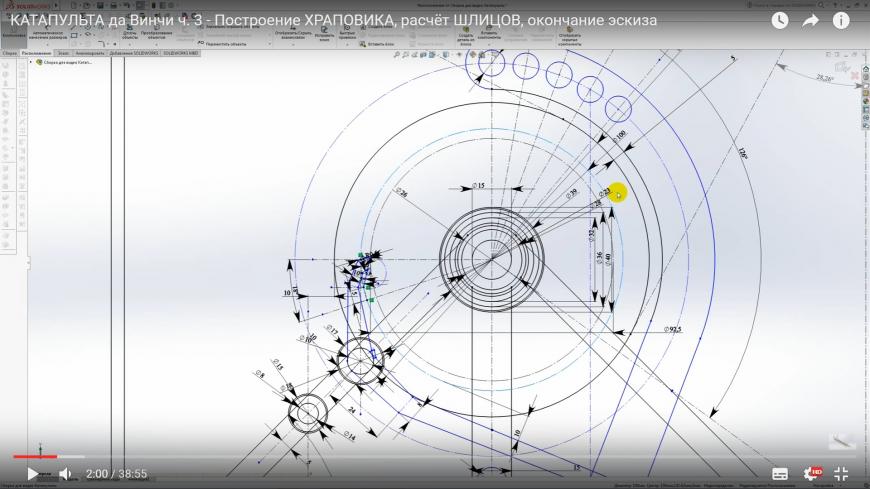

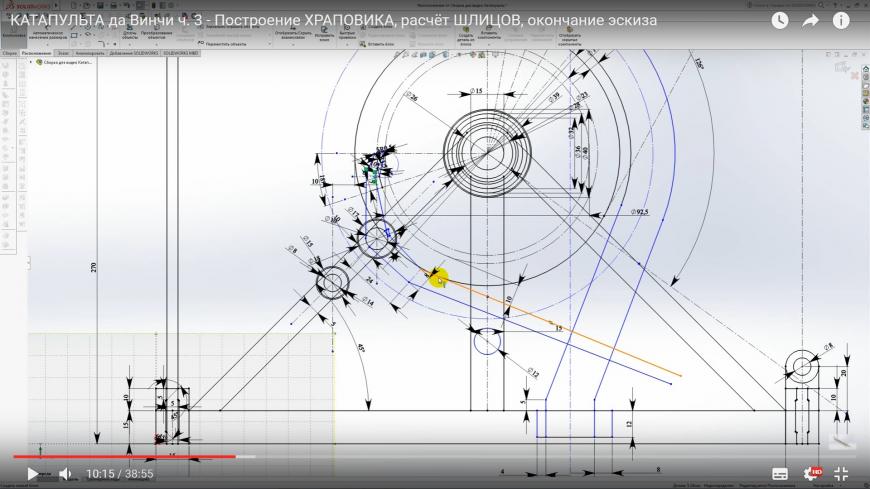

После того как все необходимые расчёты сделаны, можно возвращаться к компоновочному эскизу и добавлять в него храповый механизм.

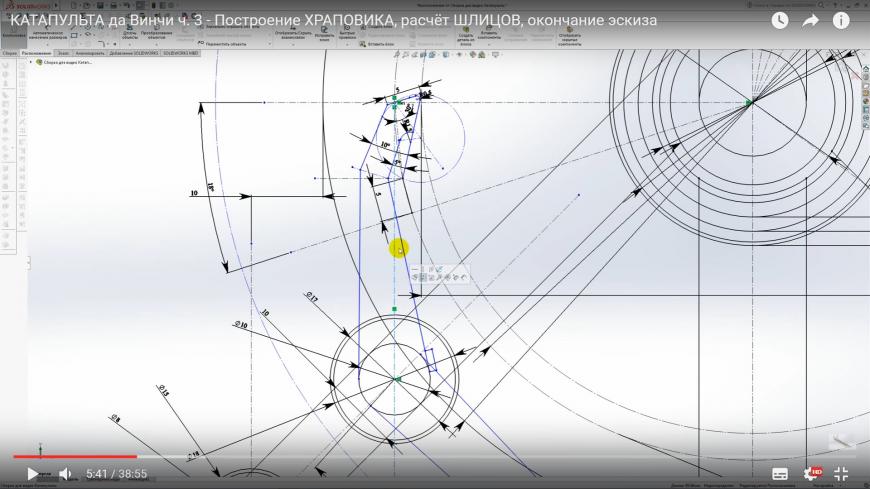

Построение начинаем с «Начальной окружности» диаметром равным произведению модуля на число зубьев 5*20=100 мм, далее проводим окружность «Основания зубьев» диаметром меньшим на 1,5*m в нашем случай получаем 92,5 мм.

Завершаем построение профиля зуба, в соответствии с изображением на эскизе, остальные 19 зубьев будут получены круговым массивом.

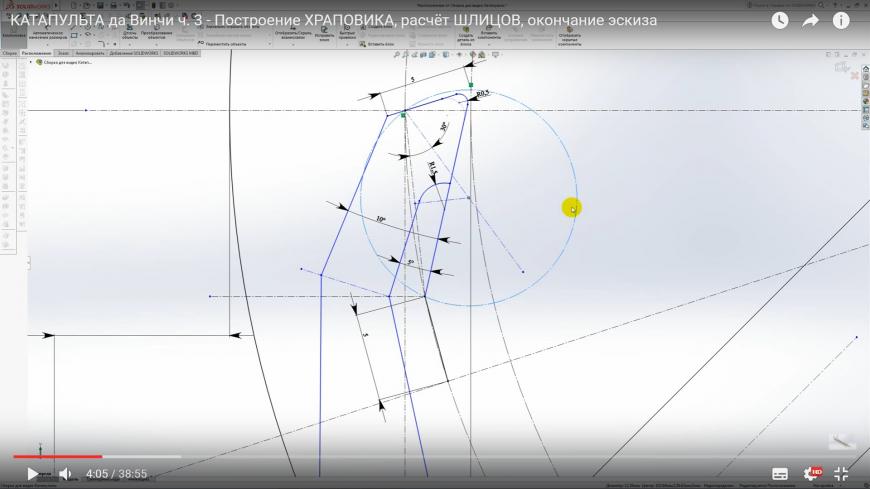

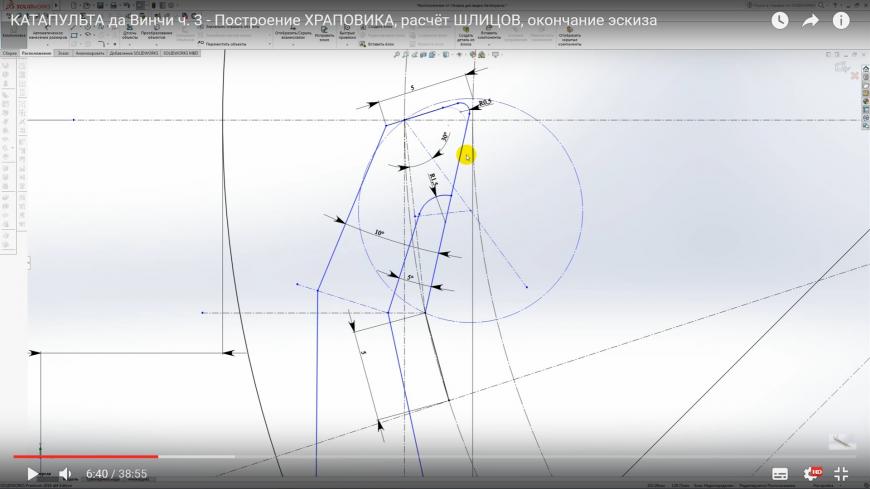

Теперь о построении и расположении собачки. Центр её вращения должен располагаться на оси, проходящую через вершину зуба и перпендикулярную оси проходящую через центр вращения колеса.

Благодаря такому расположению оси собачки, сила, действующая на неё со стороны колеса, создаёт момент, старающийся провернуть её по часовой стрелке – иными словами механизм получается самостопорящимся и без приложения внешней силы никогда не раскроется.

Собачка так же совмещает в себе и часть спускового механизма, от её оси вниз и вправо уходит рычаг, к которому мы будем прилагать усилие для раскрытия храпового зацепления и высвобождения накопленной энергии.

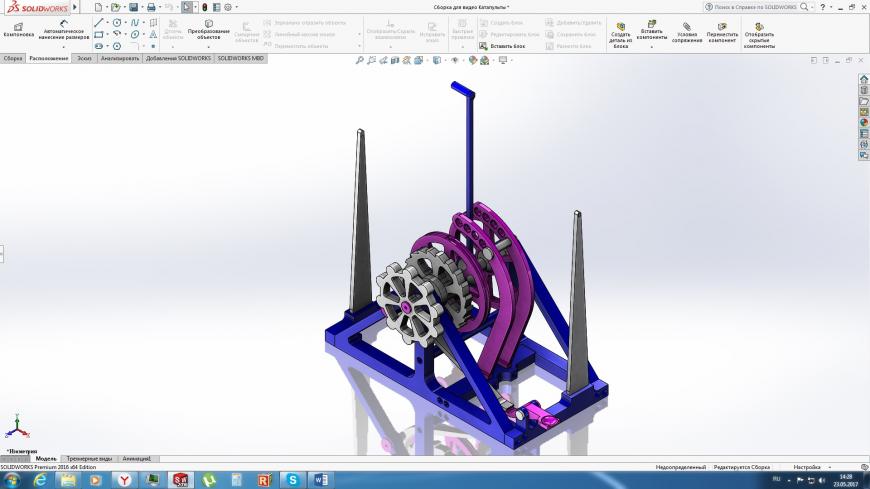

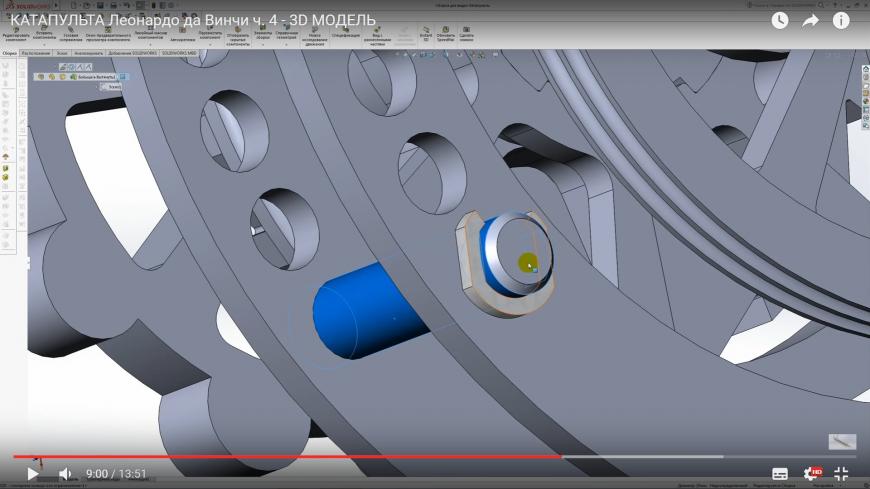

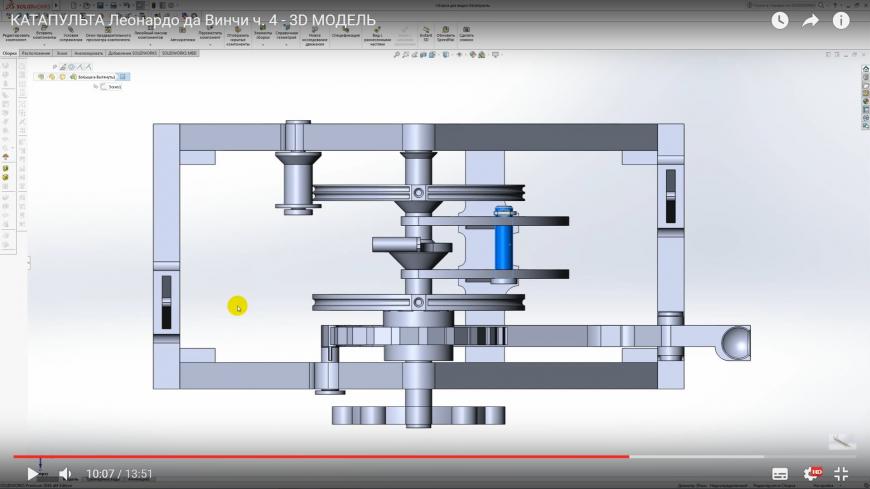

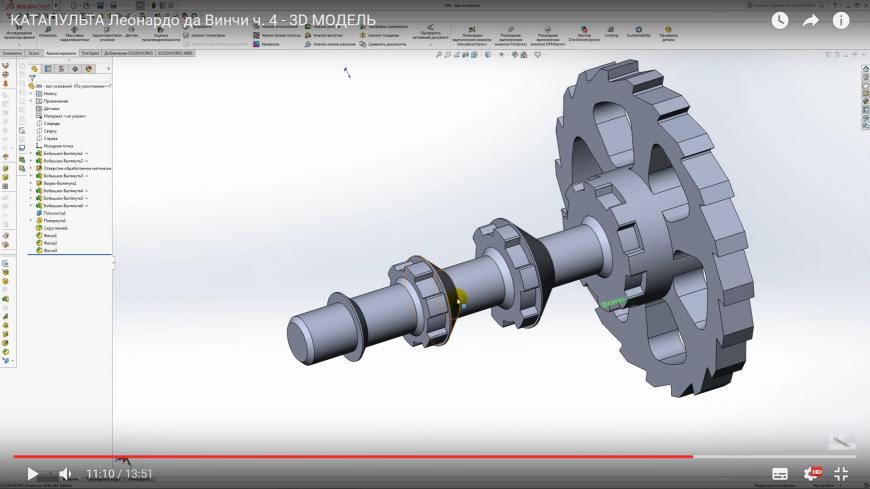

Вернёмся к «Валу», он будет составным, торцом его большей части, будет храповое колесо, к нему на 4 винтах М4 будет крепится вторая, малая часть, которая устанавливается в отверстие на треугольной балке и имеет на своём конце шестигранник под монтаж ручки, поворачивая которую будет происходить взведение Катапульты.

Вал разбит на 2 части для удобства его печати (что бы отсутствовали нависающие части и не было необходимости использовать поддержки), что хорошо будет видно в 3D модели.

На Валу так же необходимо расположить два «Барабана», к которым будет крепиться веревка, идущая от гибких плеч, и наматываться на них. Длина внешней кромки барабанов должна быть не меньше чем величина, на которую будут изгибаться Плечи, а если быть точным, то не всей внешней кромки, а ее части на угле в 126°.

126° это максимально возможный угол, на который можно взвести Катапульты, дальше «Ложка» упрётся в землю и в поперечную балку.

По расчёту «Плечо» может быть деформировано на 112 мм, с запасом в 1,5. Добавляя к этой величине, еще один поворот колеса, получаем минимально достаточный диаметр барабана в 120 мм.

Ложка будет так же монтироваться на Валу, по середине между Барабанами и аналогично им будет крепиться при помощи шлицевого соединения.

Так как конструкция должна быть разборной, то все три шлицевых соединения должны быть различных размеров, от самого малого на конце Вала до самого большого у храпового колеса.

О построениях храпового механизма, а так же о расчётах шлицевого соединения и завершении компоновочного эскиза, можно посмотреть в следующей части видео о Катапульте:

Так как видео достаточно длинное, вкратце опишу основные оставшиеся элементы механизма.

В задней треугольной балке, необходимо предусмотреть место для установки оси «Обводного ролика», который необходимо для того что бы выровнять усилие от обоих «Плеч», при его отсутствии, угол приложения силы от правого и левого Плеча будет отличаться очень значительно.

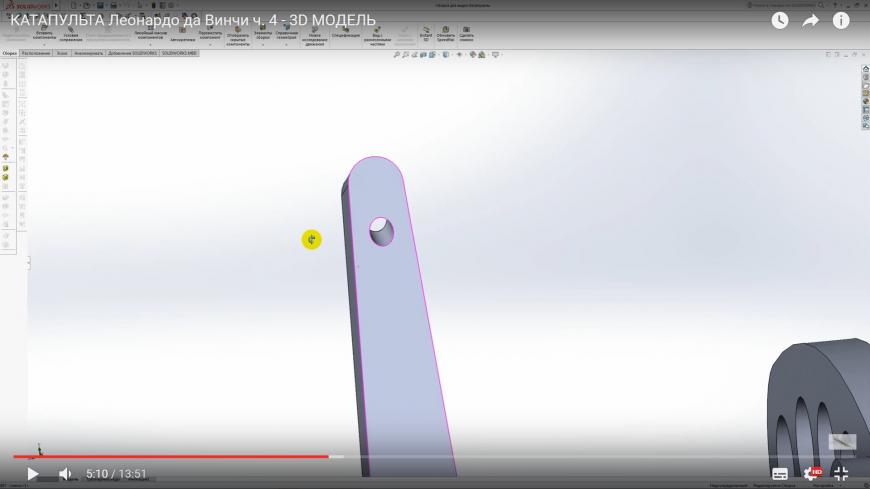

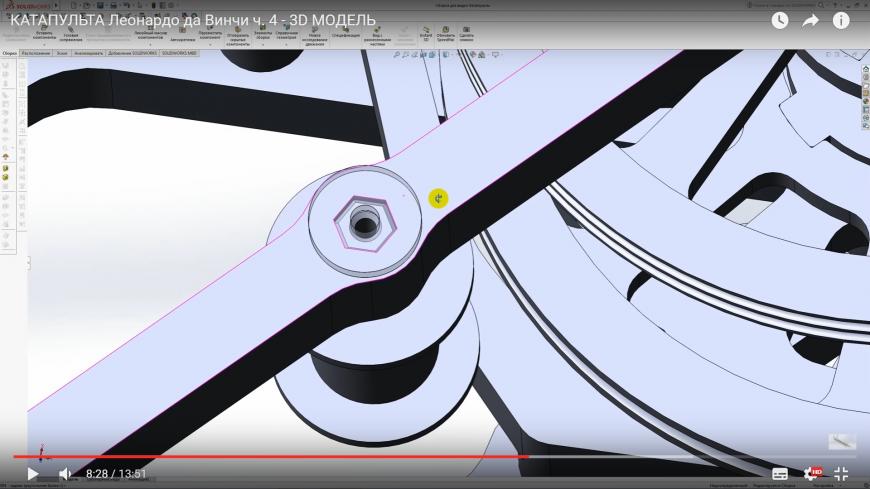

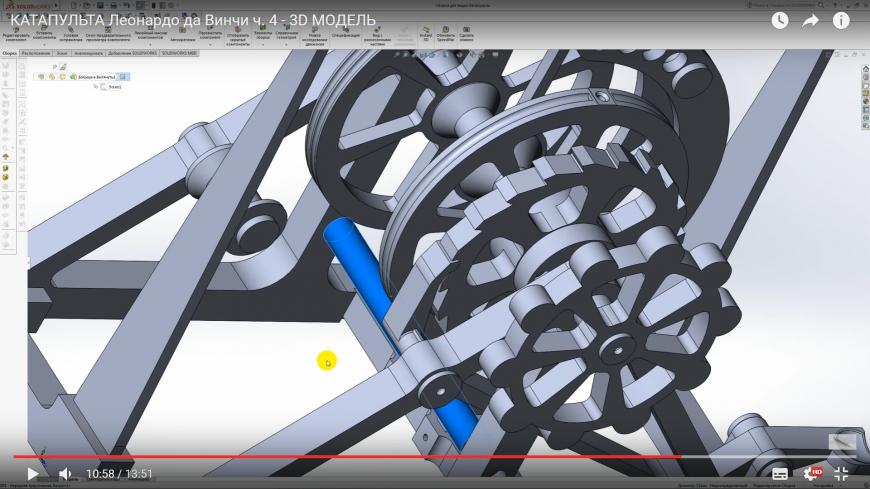

Часть 2 – 3 D модель💡

На основе компоновочного эскиза, была создана трехмерная модель, об особенностях которой, не отраженных в предыдущей части, я сейчас и расскажу. Для тех кому интересней смотреть видео, а не читать текст, могут сразу промотать в конец этой части и запустить ролик.

Самый облегчённый вариант (синий цвет), хотя и подходил по прочности, и пульки из него вылетали без заеданий и с хорошей кучностью, оказался не оптимален из-за своей малой жёсткости. В результате при выстреле, его очень сильно загибало в направлении выстрела и пулька уходила не по баллистической траектории, а в вниз.

И при таком её начальном положении, вектор скорости всегда будет направлен влево вверх.

Конструкция Катапульты Леонардо, позволяет отводить ложку на больший угол (в моей модели — это вплоть до 126°) и при таком начальном положении, горизонтальная составляющая вектора скорости будет направленна не влево, а вправо и снаряд самым банальным образом имеет все шансы сорваться с ложки и улететь назад.

И форма в виде «стакана», чем-то даже напоминающая короткий «ствол»;), удерживает снаряд в «Ложке», на начальном участке траектории.

Отверстие для крепежа веревки, в «Плече», сделано под углом, равным углу наклона веревки, при ее закреплении на «Барабане»

Все вращающиеся части, были максимально облегчены, для уменьшения момента сопротивления.

На всех деталях, для удобства сборки, выполнены заходные фаски, под углом в 30°.

Не стоит забывать о таком простом элементе, он очень сильно упрощает сборку, особенно соединений с натягом.

Часть 3 – печать на 3 D принтере💡

При печати я использовал два различных типа пластика, цветовые решения от одного экземпляра к другому меняются, в зависимости от пожеланий заказчиков.

Большая часть деталей печатается пластиком REC ABS, а обе части вала и нагруженные оси пластиком REC ETERNAL (из-за его лучше послойной прочности), есть мысли использовать вместо него REC RELAX, но у меня сложности с первым слоем, при использовании его (цепляется сам за себя дико просто).

Для печати абсолютно всех деталей использую сопло 0,4 мм. Настройки видны в видео. За скоростью не гонюсь, поставил и ушел. На печать всего проекта ушло порядка 85 часов, масса в сборе (вместе с креплениями получилась 390 г). Заполнение 10%-15%, за исключением оси обводного ролика и Плеч, на них 100%, малой части Вала – 40% и большей части Вала – 30%.

Для сборки, помимо распечатанных на 3D принтере деталей, также понадобятся следующие винты, с головкой под внутренний шестигранник:

И два ключа под винты.

Часть 5 – катапульта в работе

Здесь я хотел поместить видео со стрельбами из последнего варианта Катапульты, но реальность оказалась непредсказуемой и суровой. Видео конечно есть, но рассмотреть на них что-то кроме самого момента выстрела невозможно, сколько мы не пытались найти, или как-то отследить место падения снарядов, все оказалось безуспешным.

Единственный раз когда нам повезло, и то лишь по причине того что снаряд попал в ногу моему другу, дальность в этом случае оказалась равна 21 метру. Плече здесь еще не доработанное, сильно гнущееся:(

Всем спасибо за внимание, надеюсь статья получилась не слишком нудной8)

Источник