Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Мой первый проект — продолжение учебы, но в полевых условиях. Я договорился сделать из композита деталь, дабы уменьшить её вес. Деталь шла к мобильному лазерному станку. Станок представлял собой чемодан на колесах и предполагал постоянную перевозку между участками работы. К слову, он для лазерной наплавки пресс-форм; износилась кромка стальной матрицы — привезли лазер, выставили, настроились и наплавили специальной проволокой изношенный участок.

Вернемся к процессу.

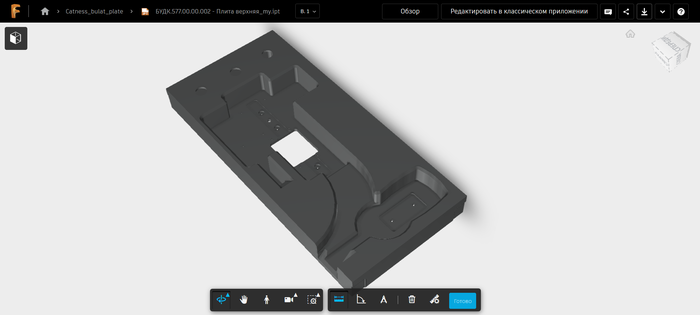

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Чтобы что-то сделать из карбона, нужно сначала сделать матрицу — обратную к исходной поверхности деталь. А уже на матрицу выкладывать углеткань и пропитывать смолой.

Опишу создание матрицы коротко и скажу лишь, что работа шла три этапа: мастер-модель из пенопласта -> черновая матрица -> черновая деталь -> рабочая матрица.

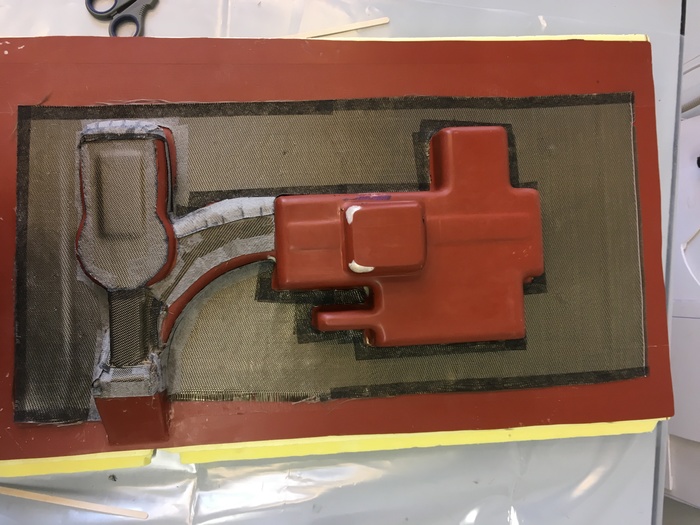

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Чтобы по этой матрице сделать деталь, нужно сначала подготовить выкройки. Такая сложная форма не позволяет положить углеткань одним куском. Для качественного соответствия геометрии, нужно подготовить большое количество маленьких кусочков ткани — выкройки. Всего я сделал около 300 выкроек — это примерно 60 штук на слой, а слоев было 5. Кстати, для первого раза я использовал не углеткань, а базальтовую ткань. Она попроще, а сама деталь была под покраску, поэтому изящество рисунка карбона было ни к чему.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем, очищенная матрица покрывается специальным разделительным составом — воском. Это нужно, чтобы деталь намертво не приклеилась к матрице, а аккуратно без повреждений извлекалась из неё. Я использовал жидкий воск на основе ПВА. Воск наносится слоями от 3 до 5 в зависимости от марки и типа.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

На предыдущем фото видно, как отходят выкройки. Сколько клея не нанести, пока уложишь последний слой, обязательно сколько-то выкроек уйдет. А это напрямую влияет на качество получаемой детали. Чтобы этого не произошло, во время пропитки вокруг детали собирается вакуумный мешок — хитрая слоистая конструкция для подачи и распределения эпоксидной смолы, откачки воздуха, создания надежного прижима.

Мешок собирается из нескольких слоев: жертвенная ткань, служащая буфером смолы и регулятором скорости пропитки; перфорированная пленка для быстрого разделения технических слоев от тела детали; проводящая сетка — быстрая доставка смолы по поверхности; магистральные и спиральные трубки для подачи смолы извне и откачки воздуха из мешка. Весь этот пирог накрывается вакуумной пленкой, которая крепится и уплотняется герметизирующим жгутом по фланцу матрицы.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

За процессом нужно следить — когда ускорить подачу смолы, когда замедлить, а когда и вовсе перекрыть для добавления новой порции смолы в систему.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Через пару дней разбираю мешок и достаю деталь. Для первой разборки я потратил огромное количество времени — наверное, целый день отборной ругани и суеты. Деталь такой сложный формы у меня получилось достать с большим трудом, но когда достал, улыбался до ушей.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

В итоге, учебный проект занял около 8 месяцев, приличное количество денег на материалы, инструменты, оборудование и мою работу. Я сразу относился к нему, как к вложению и не переживал лишнего. Вес удалось сэкономить с 10 кг до 1,2 кг. Очевидно, что делать подобную деталь из композитов методом вакуумной инфузии абсолютно нецелесообразно по трудоемкости и стоимости. Опыт — бесценный. С первого раза сделать деталь такой сложности — большая удача и не менее большая работа. С тех пор за такие масштабные штуки не берусь, но опыт этих месяцев использую каждый день.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Источник

Обклеивание деталей карбоном своими руками

#1 alexeyarza

Псих на табуретке

- subaric.ru

- subaricru

- Город: Санкт-Петербург, Москва

- Автомобиль: Subaru Impreza WRX STi 22B

- Имя: Алексей

- № Рекорд Гиннесса: 142

Награды

Сегодня мне хотелось бы рассказать, как я делал в своей любимой Subaru Impreza обклейку деталей отделки салона карбоном.

Смотрите фотографии в конце отчета.

Начну с того что мне для этого понадобилось:

1. Ножницы

2. Канцелярский нож

3. Кухонные электронные весы

4. Бумажные одноразовые стаканчики для смешивания смол

5. Кисточки (не знаю как вам, но мне понадобилось 5 шт. размерность 40)

6. Баллон прозрачного автомобильного лака, а лучше два

7. Прозрачная эпоксидная смола SIN-18 (в моем случае получилось 667 грамм)

8. Отвердитель эпоксидной смолы SIN-18 (в моем случае получилось 333 грамм)

9. Многофункциональный адгезионный спрей (я его использовал для фиксации рисунка материала, но в принципе он не нужен)

10. Карбоновая ткань (я использовал с серебристым плетением, для всего сделанного мне понадобился 1 кв.м.)

11. Комплект наждачной бумаги 120, 240, 400, 800, 1200 или 2000 (по 3 листа каждой)

12. Фен (желательно строительный, но и обычный для волос тоже подойдет)

13. Одноразовые перчатки, подойдут медицинские (я израсходовал 5 пар)

14. Малярный скотч

15. Деревянная палочка для перемешивания смол

Ну что, начнем!

Извиняюсь за то, что подробного фотоотчета не будет, т.к. я все это делал задолго до того, прежде чем пришла идея написать об этом.

Где я все покупал?

Карбоновое волокно, эпоксидные смолы и адгезионный спрей я покупал в организации КБ1901 , все остальное приобреталось в магазине строительных материалов OBI.

Хотелось бы заранее предупредить! Весь процесс по преображению элементов отделки салона занял у меня одну неделю. Спросите, почему так много? – Потому что слишком много уходит времени на просушку каждого слоя.

Теперь сам процесс.

1) Первое что необходимо сделать, это зачистить вашу деталь наждачной бумагой на 120.

Зачищать нужно до тех пор, пока на вашей детали не осталось не одной ровной поверхности.

Делается это для того чтобы при нанесении Базового слоя (в моем случае прозрачная эпоксидка) или черной эпоксидной смолы (прозрачная эпоксидка смешанная с колеровкой), оба компонента пристали друг к другу.

При зачистке детали нужно убедиться, что вы не пропустили труднодоступные углы и края, так как сцепка с этими детали может быть очень важна.

2) После того как вы зашкурили вашу деталь и довольны результатом, отмерьте необходимое количество Базового слоя или черной эпоксидной смолы и тщательно перемешайте её (минимум две три минуты).

3) Потом с помощью кисточки нанесите Базовый слой или Черную Эпоксидную Смолу на вашу деталь и отложите деталь на два с половиной — три часа для того что бы смола вступила в реакцию и приняла необходимую липкость.

Произойти должно следующее: Смола должна стать липкой на столько, чтобы при касании прилипала, но не оставалась на перчатке. Лучше всего намазать немного смолы рядом с деталью, чтобы не проверять на детали.

4) Далее берем Карбоновую ткань (Угле Ткань) и очень осторожно наносим её на деталь. Будьте осторожны, так как поверхность детали липкая и при сильном нажатии прилипнет. Так же убедитесь что у вас достаточное количество ткани для вашей детали, иначе придётся всё начинать с начало! Каждый человек клеит карбон по-разному, поэтому здесь нет техники, которую можно посоветовать.

• Затем отрежьте весь лишний карбон по краям, но так, чтобы немного оставалось по краям.

• Оставшиеся края загибаем и подтягиваем к детали малярным скотчем.

• Убедитесь, что ткань приклеилась к детали. Можно использовать чистую тряпку, чтобы не испачкать Карбон черной эпоксидной смолой с ваших рук.

• Отложите деталь на 6 часов для просушки.

5) Размешайте необходимое количество Прозрачной Эпоксидной Смолы Для покрытия детали один раз. Смола мешается 2 к 1, так что на 50грам Эпоксидной смолы уходит 25грам отвердителя. В момент смешивания постарайтесь делать это аккуратно и не быстро, так как при быстром смешивании могут образоваться пузыри (расскажу вам позже как избавиться от них). Так же убедитесь в том, что в момент смешивания не остаётся лишнего отвердителя на стенках стакана и всё тщательно перемешено.

6) Нанесите тонкий, но ровный слой Эпоксидной Смолы на деталь. После чего отложите деталь на восемь часов для того чтобы дате ей высохнуть.

7) После того как Эпоксидная Смола высохла на вашей детали, необходимо взять наждачную бумагу на 120 и без каких либо усилий снять какие либо неровности. После того как вы останетесь довольны поверхностью, необходимо нанести еще один слой Эпоксидной Смолы и спустя 3 часа еще один (смола будет липкой).

Отложить деталь на восемь часов. После этого повторите процесс еще раз: Один Слой смолы и Второй спустя 3 часа.

ВНИМАНИЕ

Если на нанесенной Эпоксидной смоле вы увидите пузыри, возьмите фен и на самом тёплом режиме проведите над поверхностью детали. С помощью тёплого воздуха все пузыри должны будут выйти из Эпоксидной Смолы.

8) После того как вы нанесли все необходимые слои Эпоксидной смолы, можно приступить к подготовке детали для лака и полировки.

• Вам понадобиться ведро или другая тара с тёплой водой (желательно мыльная) и Наждачная бумага от 240 до 1200 или 2000.

Нужно взять деталь и наждачную бумагу и смочить в воде. После чего, зашкурить деталь наждачной бумагой на 240 пока поверхность не станет идеально ровная. Не нужно перетруждаться. На это не уходит много времени, но этот процесс один из самых главных, так как от него зависит весь внешний вид вашей детали.

ВНИМАНИЕ

Не забывайте менять воду перед каждой наждачной бумагой.

9) Покрытие лаком наверное самое простое и приятное из всей проделанной работы. Следуйте инструкции на баллоне.

10) После чего отполируйте деталь любым хорошим полировщиком. Если честно, я этот пункт не выполнял. Т.к. 3 слоя лака и так неплохо легли.

Таким способом вы можете покрыть абсолютно любую деталь Карбоном (угле-волокном).

Всё что вам необходимо это: Ножницы, Весы, Фен, Тёплое помещение, Терпение и желание!

Так же хочу заметить, что смолы могут использоваться в домашних условиях и не имеют вредных запахов.

Спасибо за внимание!

Кстати, на ютубе полно видеороликов о том ка это можно сделать.

Вот Вам их примеры.

Часть 1

K8HTrEMBk8g

Часть 3

tge9Y5uahKs

И в завершение выкладываю фотографии конечного результата.

Источник