- Изготовление деталей из карбона

- Основные методы изготовления деталей из карбона

- Карбон для автотюнинга

- Изготовление деталей из карбона методом препрегов

- Метод аппликации (ручная оклейка)

- Метод формования карбона в форме с вакуумом

- Метод формования карбона с помощью давления (ручная прикатка)

- Porsche научилась плести колесные диски, вот как это происходит

- Плетем и вышиваем диски от Porsche

- Как я делал первые шаги в создании детали из карбона

Изготовление деталей из карбона

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления можно отнести:

- формование из препрегов, то есть полуфабрикатов,

- метод аппликации,

- формование непосредственно в форме с вакуумом,

- формование давлением (ручная прикатка).

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать углепластик удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

Внимание! Так называемый 3D-карбон , автовинил или пленка “под карбон” никакого отношения к карбону не имеет, кроме отличной имитации поверхности карбона. Это разноцветные виниловые и ПВХ-пленки с визуальными эффектами только для декоративной отделки поверхности, но не для упрочнения.

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей – тоже дорогостоящий процесс.

Если же для вас главную роль играют эстетические параметры, а не облегчение веса автомобиля или мотоцикла, то присмотритесь к ПВХ-пленкам “под карбон”, аква-печати или аэрографии.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

- полимеризацию компаунда,

- вакуумное удаление воздуха и излишков смолы,

- высокое давление ( до 20 атм) прижимает все слои к матрице, уплотняя и выравнивая их.

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Углепластик своими руками проще всего сделать методом «обтяжки» или аппликации углеполотна на заготовку.

Метод аппликации (ручная оклейка)

Сделать карбон своими руками можно методом оклейки, который включает пять основных этапов:

- Тщательная подготовка оклеиваемой поверхности: зашкуривание, обезжиривание, скругление углов.

- Нанесение адгезива.

- Приклеивание углеткани с пропитыванием эпоксидной смолой с отвердителем.

- Сушка.

- Покрытие защитным лаком или краской.

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

- Адгезив для фиксации углеткани на поверхности.

- Ткань из углеволокна, которую укладывают на смолу послойно, с прикатыванием твердым валиком.

- Эпоксидная смола средней вязкости с отвердителем (иногда она используется в качестве адгезива).

- Защитный лак. Лучше всего для защиты от царапин подходит полиуретановый. Нужно выбирать водостойкий и светостойкий. Он не помутнеет. Для высокого блеска в качестве финишного покрытия можно использовать акриловый лак.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования карбона в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

- Нанесение разделительного состава на поверхность модели. Для матовых и полуглянцевых поверхностей обычно применяется разделительный воск, а для глянцевых поверхностей(пластик и металл) — разделитель типа WOLO и растворы для грунтования, которые используются при мелкосерийном призводстве.

- Выкладывание углеткани в матрицу, без морщин и пузырей.

- Пропитка углеткани смолой.

- Слоев может быть несколько. В некоторых случаях углеткань можно чередовать со стеклотканью.

- Наложение перфорированной пленки для отжима излишков смолы и выхода воздуха. Желательно укладывать внахлест.

- Прокладка впитывающего слоя.

- Установка вакуумной трубки и порта для подключения вакуумного насоса.

- Помещение всей конструкции в прочную вакуумную пленку, приклеивание герметизирующим жгутом к оснастке.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии – процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования карбона с помощью давления (ручная прикатка)

Для простого тюнинга автомобиля понадобятся:

- углеполотно плотностью 200-300 г/м,

- эпоксидная смола,

- отвердитель,

- жесткий валик и кисть.

На Alibaba.com углеполотно плотностью 200 г/м.кв. плетения twill предлагается по цене от 10 до 25 долларов за квадратный метр. Правда, и покупать нужно от 10 метров. Но можно договориться о получении образцов, которые позволят самостоятельно изготовить небольшие изделия из карбона.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

- На поверхность формы наносится разделительный воск, гелькоат для формирования защитно-декоративного слоя на поверхности готового изделия.

- После его высыхания наносится тонкий слой смолы, на который прикатывается или прижимается углеткань, для выхода пузырьков воздуха.

- Затем наносится еще один слой смолы для пропитки. Можно нанести несколько слоев ткани и смолы, в зависимости от требуемых параметров изделия.

- Смола может полимеризироваться на воздухе. Это происходит обычно в течение 5 дней. Можно поместить заготовку в термошкаф, нагретый до температуры 140 – 180 ◦С, что значительно ускорит процесс полимеризации.

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Источник

Porsche научилась плести колесные диски, вот как это происходит

Плетем и вышиваем диски от Porsche

Этот новый технологичный набор 20-ти дюймовых колесных дисков из карбона обойдется покупателям в $17,896 и впервые был опробован в условиях эксплуатации приближенных к спортивным на модели Turbo S Exclusive.

Карбон используется в автоспорте. Это не для кого не секрет. Но вот колеса, созданные из этого многофункционального материала в спорте, пока не очень прижились. Зато они неплохо протаривают себе путь в гражданском направлении одного из самых дорогих- спортивных сегментов массового автомобилестроения. Ford, например, устанавливает на свои модели Shelby GT350R лимитированные карбоновые колеса, Koenigsegg, также давным-давно заявил и продемонстрировал свое видение стильных карбоновых дисков.

И вот теперь Porsche решила присоединится к вечеринке, предлагая покупателям сет из четырех плетенных дисков за $18 тыс. эксклюзивно для Turbo S Exclusive Series (извините за тавтологию).

Почему так дорого спросит читатель? Ну на самом деле, это одно из самых выгодных предложений данной технологии на рынке на данный момент, дешевле только у Ford. К примеру, карбоновые диски Ford создаются с использование запатентованной технологии литья, и каждый диск обходится покупателям по $3433 за передние и $4053 за задние диски (выходит около $15 тыс.). К примеру, сверхтехнологичные, полые карбоновые диски Koenigsegg стоили несколько лет назад $64 тыс. Сегодня возможно стоимость снизилась, но мы не уверены, что намного.

В общем, все зависит от технологии создания.

Технология создания карбоновых колес Koenigsegg

И хотя технологический процесс Koenigsegg является серьезным секретом, известно, что при создании шведских углепластиковых дисков используется высококачественное углеродное волокно, предварительно пропитанного в двух видах смол. Из этого углеродного волокна, далее, производятся отдельные части колеса с различной структурой и разной толщины. Далее следует «запекание» разрозненных частей под давлением в единую круглую деталь, в результате мы получаем колеса с полыми спицами и центральной частью, с гладкой поверхностью внутри.

Технология создания карбоновых колес Porsche

Технология производства колесных дисков Porsche несколько отличается. Для создания радиусной основы для 20-ти дюймовых углеродных дисков Porsche использует гигантские радиальные машины диаметром 9 метров.

Компания Porsche утверждает, что это технология плетения, была позаимствована из текстильной промышленности и предлагает ключевые преимущества по сравнению с предварительно пропитанным клеющим составом тканей из углеродного волокна, делая материал структуры углерода значительно плотнее и компактнее.

И хотя Порше попрежнему нуждается в 11 км дорогостоящих волокон и 86 квадратных метрах материал составляющего 200 отдельных частей, компания говорит, что это стоит усилий. Углеродные колеса Porsche на 20% легче и прочнее, чем диски из стандартных кованых сплавов, также этот производственный процесс создает меньше отходов, чем традиционный способ предварительной пропитки карбоновых волокон.

Набор колес доступен в качестве опции для модели 911 Turbo S Exclusive Series в размерности 9х20 спереди и 11.5х20 сзади. Стоимость, как мы говорили ранее, немного кусается, теперь вы имеете общее представление, почему.

Источник

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Мой первый проект — продолжение учебы, но в полевых условиях. Я договорился сделать из композита деталь, дабы уменьшить её вес. Деталь шла к мобильному лазерному станку. Станок представлял собой чемодан на колесах и предполагал постоянную перевозку между участками работы. К слову, он для лазерной наплавки пресс-форм; износилась кромка стальной матрицы — привезли лазер, выставили, настроились и наплавили специальной проволокой изношенный участок.

Вернемся к процессу.

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Чтобы что-то сделать из карбона, нужно сначала сделать матрицу — обратную к исходной поверхности деталь. А уже на матрицу выкладывать углеткань и пропитывать смолой.

Опишу создание матрицы коротко и скажу лишь, что работа шла три этапа: мастер-модель из пенопласта -> черновая матрица -> черновая деталь -> рабочая матрица.

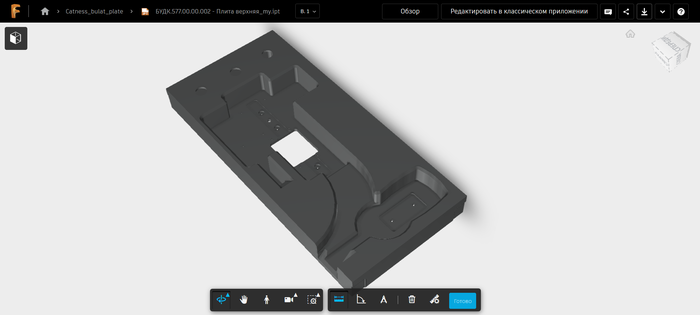

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Чтобы по этой матрице сделать деталь, нужно сначала подготовить выкройки. Такая сложная форма не позволяет положить углеткань одним куском. Для качественного соответствия геометрии, нужно подготовить большое количество маленьких кусочков ткани — выкройки. Всего я сделал около 300 выкроек — это примерно 60 штук на слой, а слоев было 5. Кстати, для первого раза я использовал не углеткань, а базальтовую ткань. Она попроще, а сама деталь была под покраску, поэтому изящество рисунка карбона было ни к чему.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем, очищенная матрица покрывается специальным разделительным составом — воском. Это нужно, чтобы деталь намертво не приклеилась к матрице, а аккуратно без повреждений извлекалась из неё. Я использовал жидкий воск на основе ПВА. Воск наносится слоями от 3 до 5 в зависимости от марки и типа.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

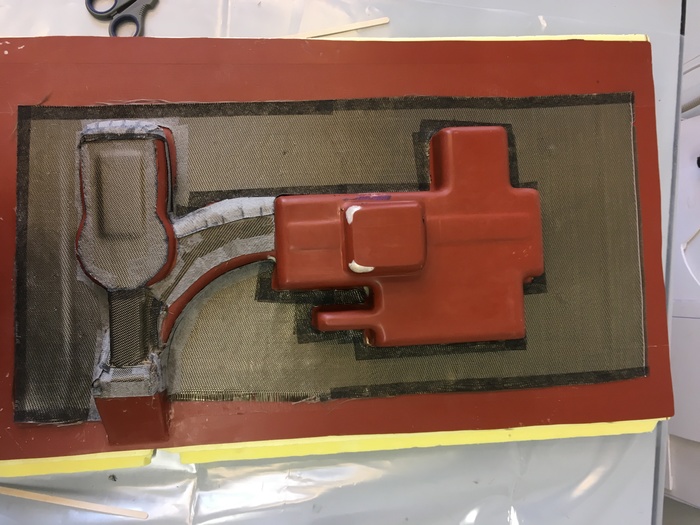

На предыдущем фото видно, как отходят выкройки. Сколько клея не нанести, пока уложишь последний слой, обязательно сколько-то выкроек уйдет. А это напрямую влияет на качество получаемой детали. Чтобы этого не произошло, во время пропитки вокруг детали собирается вакуумный мешок — хитрая слоистая конструкция для подачи и распределения эпоксидной смолы, откачки воздуха, создания надежного прижима.

Мешок собирается из нескольких слоев: жертвенная ткань, служащая буфером смолы и регулятором скорости пропитки; перфорированная пленка для быстрого разделения технических слоев от тела детали; проводящая сетка — быстрая доставка смолы по поверхности; магистральные и спиральные трубки для подачи смолы извне и откачки воздуха из мешка. Весь этот пирог накрывается вакуумной пленкой, которая крепится и уплотняется герметизирующим жгутом по фланцу матрицы.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

За процессом нужно следить — когда ускорить подачу смолы, когда замедлить, а когда и вовсе перекрыть для добавления новой порции смолы в систему.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Через пару дней разбираю мешок и достаю деталь. Для первой разборки я потратил огромное количество времени — наверное, целый день отборной ругани и суеты. Деталь такой сложный формы у меня получилось достать с большим трудом, но когда достал, улыбался до ушей.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

В итоге, учебный проект занял около 8 месяцев, приличное количество денег на материалы, инструменты, оборудование и мою работу. Я сразу относился к нему, как к вложению и не переживал лишнего. Вес удалось сэкономить с 10 кг до 1,2 кг. Очевидно, что делать подобную деталь из композитов методом вакуумной инфузии абсолютно нецелесообразно по трудоемкости и стоимости. Опыт — бесценный. С первого раза сделать деталь такой сложности — большая удача и не менее большая работа. С тех пор за такие масштабные штуки не берусь, но опыт этих месяцев использую каждый день.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Источник