КАК СДЕЛАТЬ ТРУБКУ ИЗ КАРБОНА | ТРУБКА ИЗ УГЛЕПЛАСТИКА | HOW TO MAKE A TUBE OF CARBON FIBER

В данном выпуске будем делать трубку из карбона.

Ссылки на компоненты ниже (разверни описание)

Магазин композитных материалов и оборудования Формула Карбон http://formula-carbon.ru/

ПОМОЩЬ КАНАЛУ:

Пайпал f-type@rambler.ru

Вэбмани R396896624003 Z913982834339

Яндекс деньги 410013876667770

Тинькофф 5536913755194749

Карбоновые трубки http://ali.ski/CViaNo

Пластины из карбона https://ali.ski/yyQa2a

Препрег https://goo.gl/14nDHk

Термоусадочная лента https://ali.ski/p0yxjm

Разделитель Loctite 700 NC https://goo.gl/poygE8

Полированные стальные валы http://ali.ski/B_Rmb

Зарабатывай на обзорах! https://goo.gl/iCI2PI

В видео используется рекламный ролик компании Rock West Composites https://www.youtube.com/channel/UCKE-q4s8nonUoqj7aLJs-Yw

Музыка из видео:

1. Music by Ninety9Lives

NAND & Sefaro — Away

Video: youtu.be/cagJRDS6zCA

Download / Stream: 99l.tv/AwayYU

2. Music provided by Argofox:

Junklicious — Wake

youtu.be/_Q6aae51uk8

3. Geoxor — You & I [NCS Release]

https://www.youtube.com/watch?v=1lcc21RQx_A

ВНИМАНИЕ.

За мат, спам, текст оскорбительного характера в мой адрес, а так же в адрес зрителей — БАН без предупреждения! Уважайте других людей!

Распродажа экшен камер https://goo.gl/qCAud9

Группа ВК https://vk.com/club116395631

Друзья! Приветствую вас на моем канале!

Тем у канала несколько, но на мой взгляд они все интересные. В список тем канала входят:

1. Обзор товаров из Китая и их применение

2. Изготовление разных электронных и не только гаджетов своими руками

3. Изготовление изделий из композитных материалов

4. Апгрейд электросамокатов

Со временем список будет только расширяться.

Присоединяйтесь ко мне, будет очень интересно.

Видео КАК СДЕЛАТЬ ТРУБКУ ИЗ КАРБОНА | ТРУБКА ИЗ УГЛЕПЛАСТИКА | HOW TO MAKE A TUBE OF CARBON FIBER канала FC CHANNEL

Источник

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Мой первый проект — продолжение учебы, но в полевых условиях. Я договорился сделать из композита деталь, дабы уменьшить её вес. Деталь шла к мобильному лазерному станку. Станок представлял собой чемодан на колесах и предполагал постоянную перевозку между участками работы. К слову, он для лазерной наплавки пресс-форм; износилась кромка стальной матрицы — привезли лазер, выставили, настроились и наплавили специальной проволокой изношенный участок.

Вернемся к процессу.

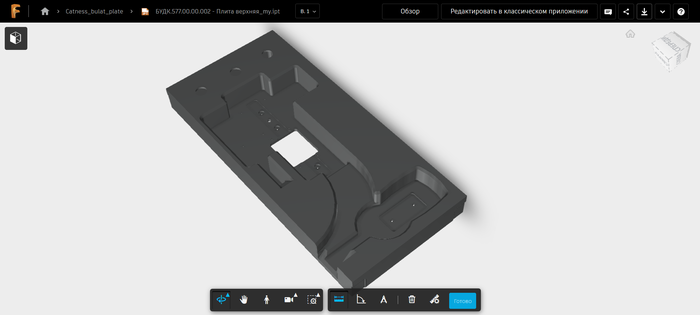

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Чтобы что-то сделать из карбона, нужно сначала сделать матрицу — обратную к исходной поверхности деталь. А уже на матрицу выкладывать углеткань и пропитывать смолой.

Опишу создание матрицы коротко и скажу лишь, что работа шла три этапа: мастер-модель из пенопласта -> черновая матрица -> черновая деталь -> рабочая матрица.

Вот как выглядела рабочая матрица.

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Чтобы по этой матрице сделать деталь, нужно сначала подготовить выкройки. Такая сложная форма не позволяет положить углеткань одним куском. Для качественного соответствия геометрии, нужно подготовить большое количество маленьких кусочков ткани — выкройки. Всего я сделал около 300 выкроек — это примерно 60 штук на слой, а слоев было 5. Кстати, для первого раза я использовал не углеткань, а базальтовую ткань. Она попроще, а сама деталь была под покраску, поэтому изящество рисунка карбона было ни к чему.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

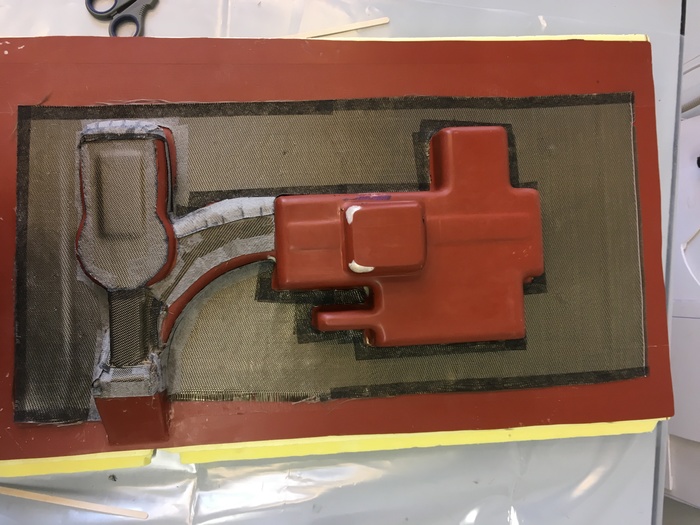

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем, очищенная матрица покрывается специальным разделительным составом — воском. Это нужно, чтобы деталь намертво не приклеилась к матрице, а аккуратно без повреждений извлекалась из неё. Я использовал жидкий воск на основе ПВА. Воск наносится слоями от 3 до 5 в зависимости от марки и типа.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

На предыдущем фото видно, как отходят выкройки. Сколько клея не нанести, пока уложишь последний слой, обязательно сколько-то выкроек уйдет. А это напрямую влияет на качество получаемой детали. Чтобы этого не произошло, во время пропитки вокруг детали собирается вакуумный мешок — хитрая слоистая конструкция для подачи и распределения эпоксидной смолы, откачки воздуха, создания надежного прижима.

Мешок собирается из нескольких слоев: жертвенная ткань, служащая буфером смолы и регулятором скорости пропитки; перфорированная пленка для быстрого разделения технических слоев от тела детали; проводящая сетка — быстрая доставка смолы по поверхности; магистральные и спиральные трубки для подачи смолы извне и откачки воздуха из мешка. Весь этот пирог накрывается вакуумной пленкой, которая крепится и уплотняется герметизирующим жгутом по фланцу матрицы.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

За процессом нужно следить — когда ускорить подачу смолы, когда замедлить, а когда и вовсе перекрыть для добавления новой порции смолы в систему.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Через пару дней разбираю мешок и достаю деталь. Для первой разборки я потратил огромное количество времени — наверное, целый день отборной ругани и суеты. Деталь такой сложный формы у меня получилось достать с большим трудом, но когда достал, улыбался до ушей.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

В итоге, учебный проект занял около 8 месяцев, приличное количество денег на материалы, инструменты, оборудование и мою работу. Я сразу относился к нему, как к вложению и не переживал лишнего. Вес удалось сэкономить с 10 кг до 1,2 кг. Очевидно, что делать подобную деталь из композитов методом вакуумной инфузии абсолютно нецелесообразно по трудоемкости и стоимости. Опыт — бесценный. С первого раза сделать деталь такой сложности — большая удача и не менее большая работа. С тех пор за такие масштабные штуки не берусь, но опыт этих месяцев использую каждый день.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.

Источник

daen — Самодельная карбоновая рама для памп-трека

В этом посте хочу поделится с вами историей создания рамы из углеволокна с параллельным наступанием на грабли изучением технологий.

Внимание, много букв и фотографий!

Немного втупительной воды.

Дело началось в декабре 2017 года со спонтанной покупки вилсета Easto n Heaven 26” за какие-то смешные деньги (кажется 4000р). Зачем они мне нужны долго думать не пришлось, задумал я сборку велосипеда для памп-трека. Но была проблема – задняя втулка 142х12 и из-за древности колёс найти адаптеры под 135 не удалось. Купить подходящую раму под колесо, с необходимой геометрией, тоже не представлялось возможным. На этом данная история могла закончится, но я парень не простой – решил, что сам сделаю раму! Руки есть и инструмент вроде тоже.

Решение сделать самому было не безосновательным и легкомысленным, опыт фреймбилдинга уже был. Получить удалось его работая в KUVALD A Bikes . Это была воля случая, я искал подработку и размышлял о постройке рамы из водопровода (так, для освоения процессов), и Кувалде требовался человек. А так как мы с Антоном Непочатым, на тот момент, жили в соседних домах – все звёзды сошлись удачно.

Итак, о самом создании. Сначала думал сварить раму из алюминия, даже начал рисовать 3 D модель под имеющийся сортамент труб, но от этой мысли быстро отказался т.к. это было бы очень скучно. Весной 2017 года я уже успел сделать для себя циклокроссовую раму по технологиям Кувалды и “повторять” её в другой геометрии не захотелось.

И тут пришла гениальная идея слепить её из углеволонка и эпоксидки. У меня даже имелось немного ткани и смолы, в том же году чинил перья на шоссейной раме приятеля и некоторое понимания процесса уже было.

Начало.

Выбор технологического процесса был не простым. Большую часть информации черпал из инстаграмм и ютуб. Я был удивлён, сколько полезного можно найти на этих развлекательных сервисах. Одних картинок конечно же было мало и приходилось так же искать нужную информацию на зарубежных форумах.

Остаток зимы 2018г. ушёл на теорию и практику по работе с материалами, планирование задач и проектирование модели. А также закупку материалов и оборудования.

Сразу были куплены: вакуумный насос, коврик для раскроя, всякие ножи и лезвия, плёнки, вспомогательные материалы для формовки, углеткань, смола, разделители и ещё разные мелочи. На этом этапе удалось потратить почти 40т.р., что уже не давало быстро забросить затею в случае неудачи. А к лету собраны стапель и печка (ещё 40т.р)

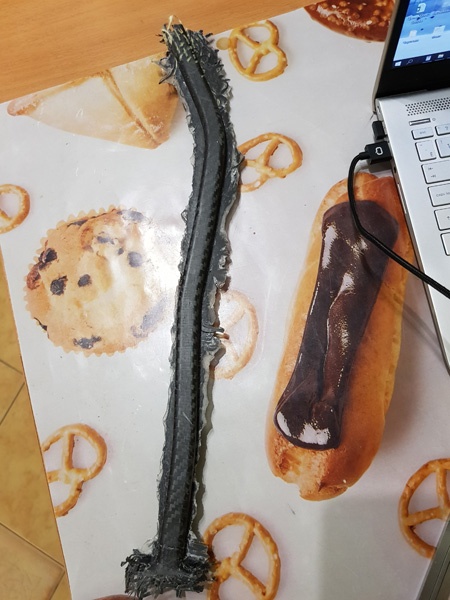

Из практики первым делом решил освоить соединение труба к трубе. Для этого закупил дешёвой ткани с Али и изготовил из неё несколько труб методом намотки на оправку (ПВХ сантехническая труба). Ну и собственно соединил их под углом. Действия при этом совершенно простые – торцовка одной из труб, склейка, нанесение спец. шпаклёвки из эпоксидки и микросферы, выведение переходов наждачкой и, самое главное, обмотка волокном получившегося узла.

Далее, для контроля качества, разрезаем получившийся узел пополам, любуемся, делаем выводы (или делаем вид, что делаем выводы).

В тот же временной отрезок была невнятная попытка сделать перья. И вот они первые грабли, решил я намотать их на позитивную оправку, напечатанную из HIPS пластика, которую подразумевалось после растворить в цитрусовом уксусе. Опыт был быстро признан неудачным.

На основании полученного опыта я принял единственное верное решение – заказать на передний треугольник трубы филаментной намотки у Tim Crossman (к сожалению, он больше не производит их). За всего 180$ я получил красивые верхнюю, нижнюю, подседельную трубы и норм такой стакан.

С кареточным стаканом думать не пришлось, был в наличии алюминиевый BSA от Кувалды.

Оставалось придумать как сделать перья и дропауты.

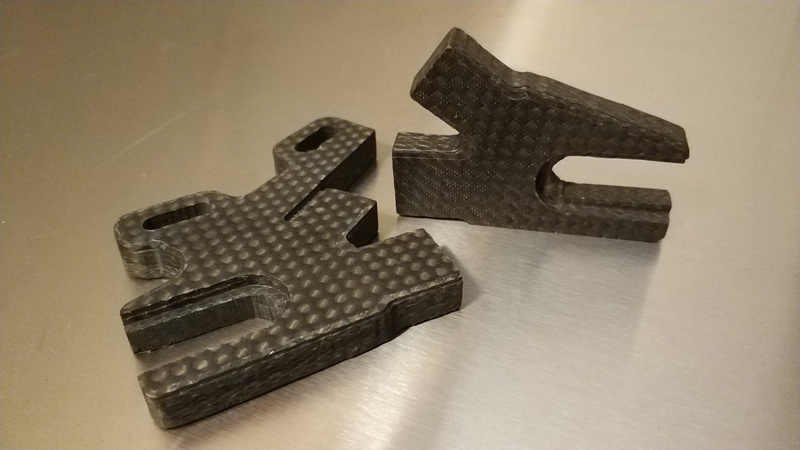

Дропауты.

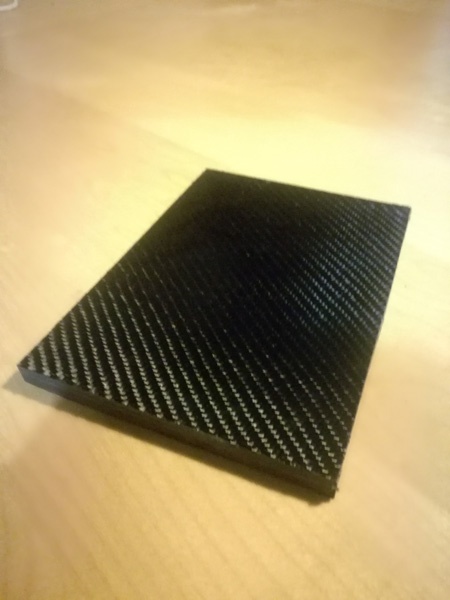

Для дропаутов была изготовлена 12мм карбоновая плита по очень уеб дурацкой технологии. Это около 60 слоёв китайской 200гр/кв.м ткани, вырезанные вручную под углами 0/90 и -45/45 градусов. Сказать, что я упоролся это раскраивать, ничего не сказать. Ну и эти слои поочерёдно укладывались с одновременной ручной пропиткой. Далее полученный пакет закрывался техническими тканями/плёнками и под вакуум минимум на 8 часов. Она была изготовлена и выкинута в самый дальний угол мастерской, ибо так производить пластины нельзя.

Спустя почти год я изготовил новую пластину 10мм уже из нормальной ткани 630гр/кв.м, где понадобилось всего 16 слоёв. Ну и пропитка производилась по технологии вакуумной инфузии. Не сказать, что она прошла гладко, но учитывая толщину пакета и площадь, качество изделия вышло нормальное. Далее плита отправилась на фрезеровку, что бы получились сами дропауты.

Почему я их решил сделать из угля? Да, из алюминия было бы дешевле, быстрее и 100% надёжно, но мне были интересны возможности углепластика при не типичных нагрузках.

Матрицы.

Для перьев в итоге выбрал технологию формовки в негативной матрице путём раздувания. И для начала нужно было изготовить матрицы. Фрезеровку на ЧПУ бюджет не позволял, поэтому были распечатаны модели перьев на 3 D принтере в хорошем качестве и с них планировалось снять стеклопластиковые матрицы. И это, пожалуй, был самый трудоёмкий процесс. Я даже не знаю как передать всю боль, через которую пришлось пройти.

Во-первых, нужно как-то освоить и соблюдать технологический процесс.

Во-вторых, очень долгий цикл изготовления (при этом нужно пристально следить за временем, иначе – запоротый материал).

В-третьих, ВСЁ В БЛ ДУРАЦКОЙ СМОЛЕ!

Вкратце это выглядит так – делаем опалубку по середине мастер-модели, все щели замазываем и ровняем, наносим разделитель, ждём, наносим гелькоут, ждём, выкладываем стеклоткань и пропитываем смолой, иии… ждём. Через 24 часа можно делать 2-ю часть – отрываем опалубку и процесс повторяется с момента нанесения разделителя. По прошествии ещё суток готовую матрицу можно раскрывать, выковыривать мастер-модель и любоваться полученным результатом.

Но не всё так просто. Более-менее годная матрица получилась с 4 раза. В первых двух случаях у меня был некачественный гелькоут ЭТАЛ (гори в аду ЭТАЛ). Гелькоут это наполненная эпоксидная смола для формирования лицевых поверхностей и острых кромок устойчивых к скалыванию. И как вы могли догадаться, острая кромка не получалось. Для этого были ещё и другие основания, но на столько подробно не буду писать.

С покупкой импортного дорогого гелькоута всё пошло гораздо глаже и к осени 2018г. у меня были готовы матрицы для перьев.

И остаются ещё четыре время затратных пункта — это изготовление стапеля, печки, самих перьев и сборка рамы.

Стапель.

Тут всё просто – посмотрел картинок в интернете, спроецировал свой опыт, закупил конструкционного профиля и алюминиевых заготовок на 20т.р. и собрал его.

Печь.

Условно всё так же. ПИД контролер отечественной фирмы, пара нагревательных ковриков от 3 D принтера, ОСБ и утеплитель из Леруа, горстка шурупов и вуаля.

Перья.

Дело было опять с использованием жидкой смолы и тряпки. А также шоссейной камеры.

Простые действия – пропитал смолой, намотал в нужных направлениях, вложил в матрицу, надул камеру и через 24 часа можно смотреть что получилось.

Из-за того, что камера в сложенном состоянии 21мм, а высота верхнего пера 20мм, получился жирный облой в 2мм толщиной. Как на первом пере, так и на втором. И опять же, в целях эксперимента было решено так и оставить (ну и переделывать матрицу очень не хотелось)

Нижние перья с первого раза вообще не получились. При накачивании лопнула камера.

Второй раз удачнее, но из-за того, что использовал угле-рукав, а не ткань, не продавилась середина на верхней плоскости перьев. На этот момент сил и средств делать третий раз заново не было, и я решил сделать “косметический ремонт” микросферой обтянув сверху ещё одним слоем чулка. Это сильно утяжелило изделие, но в прочности сомнений нет.

К слову. Глядя на ремонт карбона и прочие поделки всех вело-мастерских, кто не стесняется выкладывать фото в сеть, у меня всё выполнено было на высшем уровне. Я разве что не загонялся по косметике в ноль.

Сборка.

Традиционный набор простых действий – выставить стапель, отторцевать/подогнать трубы и перья, склеить, вывести шпаклёвкой переходы, обмотать углём получившиеся узлы, запечь.

Передний треугольник переклеивал 2 раза, перья/дропауты 3 раза. Почему не помню, но что-то не устраивало. И вообще этот процесс растянулся на полгода, то покататься в горах хочется, то на работе завал.

Обматывать узлы я сразу решил однонаправленным препрегом, ибо мокрая намотка совсем не вариант. Препрег – это волокно, пропитанное специальной смолой, которая при комнатной температуре не обладает текучестью и отверждается при температурах от 100 градусов. Им очень легко работать, просто приклеивая по кусочку слой за слоем. И главное, что нет жёсткого ограничения по времени работы (живёт он 2-3 недели при 25 градусах). С ним обмотку можно выполнить в сотни раз качественней, контролируя направление каждого жгутика углеволокна. А при должной сноровке финишная обработка будет практически не нужна.

У меня же поверхность получилась не ровной т.к. я делал большое количество перехлёстов полосок препрега. Не было цели сделать супер красиво и тем самым сильно усложнив задачу.

И так, все узлы обмотаны, рама упакована в вакуумную плёнку и помещена в печь. Самые долгие 3 часа ожидания за всю постройку… И готово!

Байк собран, обкатан и даже держит кривые 360 с баннихопа с моими 85кг веса.

Рама, к слову, вышла 1150 грамм. Весь байк 8,5кг на данный момент. Изначально был 8,3кг, но цепь от мультиспида не прижилась, вынос весом 90гр сменил на более длинный (31мм на 50мм) и герметика пришлось долить в покрышки. На каноничную сборку точно не претендую. Просто брал доступные и в меру лёгкие компоненты.

За сезон покатался на нём в боевом режиме немного, но достаточно чтобы понять, что почти все мои решения работают, на первый взгляд страшные косяки оказались не такими критичными (в рамках проекта первой рамы).

Источник