Самодельный карабин

Описание процесса изготовления самодельного рыболовного карабина.

Рыболовные карабины используются для быстрого соединения различных элементов. Чаще всего они используются для быстрого монтажа приманок. Существует большое количество форм и размеров рыболовных карабинов.

Для изготовления карабина понадобятся проволока и круглогубцы.

Проволоку лучше брать стальную пружинящую. Карабины, изготовленные из нее, отличаются повышенной прочностью и удобством в использовании.

Круглогубцы очень желательны. Обыкновенные плоскогубцы плохо подходят.

В первую очередь отрезают небольшой кусок проволоки. Далее на нем формируют небольшое колечко. К нему позже будет привязываться леска.

Далее, начинают формировать пружинящую часть карабина. Очень желательно сделать колечко в месте сгиба проволоки. Это не позволит застревать приманкам, ведь именно туда они будут крепиться.

Далее сгибается застежка. Кончик проволоки должен выступать за верх карабина. Место сгибания желательно располагать как можно ближе к первому колечку. Это упрочняет конструкцию карабина.

После этого доделывают застежку. Торчащий сверху кончик перегибают за верх карабина. Если кончик застежки сильно торчит, его обрезают.

После изготовления карабин нужно проверить. Его открывают и закрывают несколько раз.

Вот и всё, самодельный карабин готов к рыбалке! Всего вам хорошего.

Источник

Первые шаги 2

Продолжим знакомство. Вот еще один будущий мастер Константин Изотов 37 лет Новосибирск.

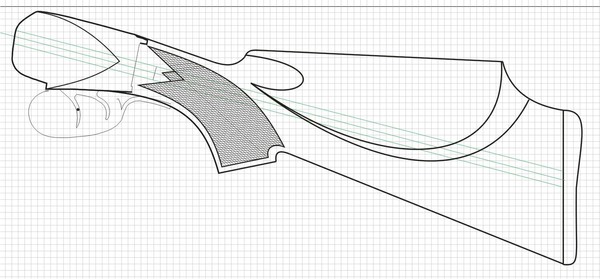

«Здравствуйте, уважаемые мастера. С разрешения создателя данной темы расскажу на этих страницах о своих первых шагах в ремесло, об изготовлении своего первого приклада, к тому же эта тема и рассказ Сергея был для меня пошаговой инструкцией.

Начну с небольшого вступления. Началось все в далеком 1998 году, когда начинающий охотник, еще ничего не понимающий в охотничьем оружии приобрел свое первое и единственное ружье которым оказался ИЖ27-ЕМ. С приобретением оружием в то время были небольшие проблемы (его просто не было в магазинах) и вот в один прекрасный день, зайдя в ОхотМаг вижу что появились ИЖи в огромном количестве, ажно 4 штуки. Зеленка была с собой, а вот деньгов не было, кое как уговорил продаванов спрятать их мол через 30 минут приеду и одно заберу. В итоге к моему приезду их осталось уже 2 штуки, одно с буковым прикладом ИЖ27-М, второе с ореховым ИЖ27-ЕМ. Выбор пал на второе. Стволы достаточно хорошие ну а про дерево говорить нечего стандарт.

Попадал с него вроде бы не плохо, правда в процессе охоты (особенно на осенние открытие в теплую погоду) отбивал себе средний палец, да плечо после охоты было слегка синеватого цвета. И вот пришла эра интернета, появился доступ к информации, появились форумы и т.д. в одном из форумов (не помню где) вычитал что эта проблема из-за короткого приклада. Начались эксперименты со вставками удлиняющими приклад и изменяющими питч и т.д и т.п., но ни к чему это не привело.

Ну что же, начал я заново собирать информацию по построению приклада, перемерка ружья по таблицам Штейнгольда, найдена и прочитана книга А. Посудина, везде вода а практики нету. В конце концов поиски привели меня в Ваше сообщество. Раз на пять я перечитал все обсуждения, но количество вопросов не уменьшалось. И вот наконец первое появление в обсуждении, спасибо всем кто делал замечания и помогал мне в построении чертежа на страницах темы «Художники, ай нид ю хелп Художники, ай нид ю хелп . ». И вот он чертеж с учетом всех поправок, измерений и рекомендаций Сергея. Все решено делаю новый приклад. Пока ехала ореховая заготовка я потренировался на сосновой доске, что так же представлено в обсуждении.

На этом пожалуй надо прекращать лить воду и пора переходит непосредственно к отчету о процессе изготовления.

Вот она заветная доска, чертеж был распечатан на принтере и благополучно перенесен на заготовку.

Для сверления отверстия под стяжной болт было приобретены длинные сверла по дереву (длина 360 мм). Сверлил на радиально-сверлильном станке (благо есть доступ) с двух сторон (длины сверла не хватило чтоб просверлить за один проход. Сверло короче приклада на 20 мм). Начал сверловку со стороны колодки сверлом с диаметром 8 мм. Сверловка шла на малых оборотах с малой подачей, через каждые 10 мм сверло поднималось и прочищалось отверстие, увод сверла в сторону составил порядка 2-3 мм от намеченной оси (благо в сторону бокового отвода приклада), со стороны затыльника сверлил фрезой диаметром 16мм, там где должен быть выход, заглубление фрезы составило 50 мм, благодаря сверления фрезой получил плоскость для шайбы стяжного болта который бал заменен в итоге на шпильку с гайкой закручиваемой торцевым ключом.

Процесс врезания колодки был для меня самым трудным и ответственным, выгрызал все буквально по долям миллиметра. Продольную ось колодки я сразу сместил в лево от продольной оси заготовки на 7 мм, учитывая отвод приклада. По разметке начал врезку сверху, пока не пробил паз приблизительно до середины, затем перевернул болванку и то же самое сделал снизу (пока пазы не сошлись). Дальше коптил колодку над свечой и втягивал ее при помощи все той же шпильки, которая служила мне направляющей, убирал колодку и подчищал полученный черный отпечаток и снова коптил, втягивал, счищал. Мне уже начинало казаться, что сей процесс будет длиться бесконечно, но то что колодка миллиметр за миллиметром втягивалась в заготовку без видимых щелей вселяло в меня надежду что все получится. Ни много времени прошло ( но и не мало так как делал все вечерами после работы) и вот наконец то колодка встала на свое законное место, я с облегчением перевел дыхание – первый этап пройден.

Следующим шагом я срезал все лишнее с боков шейки, оставив небольшой запас на всякий случай (а случай как известно бывает всякий) и приступил к черновой обработке самой лопаты.

Все работы делал парой стамесок, набором рашпилей да обдирочным рубанком со сменными лезвиями от братьев китайцев . Конечно нехватка опыта и инструмента сильно замедляли работу, но я ни куда не спешил, по нескольку раз промеряя каждое свое действие контролируя размеры.

Дело понемногу двигается вперед. Пришло время подгонять затыльник, врезать защитную скобу, дорабатывать линии подщечника и оформить тюльпан. Сказано сделано.

Приступаем к приведению сего творения в божеский вид при помощи наждачки, для начала №100, затем №200.

Следующим шагом была борьба с небольшой неприятностью, а именно со следами злостного грызуна ореховой древесины. С самим грызуном я расправился (надеюсь) еще на начальном этапе (кода только вырезал контур) в ацетоновой ванне в течение 3 суток. Прежде чем замести следы взял бор-машинку с отрезным кругом, сделал прорези вдоль волокон (или как шел след грызуна) затем в эти прорези вклеил выстроганные заплатки из этой же заготовки (местами получилось хорошо, местами не очень) и все зашкурил №400.

Пришло время искупать приклад в кипятке, после водных процедур поднятый ворс снял шкуркой №600.

Попутно изготовил розеточку и довел до нужной формы затыльник. Слегка обжег газовой горелкой и вышкурил.

Все составные части на 2 слоя пропитал Шафтолом. При этом темно коричневые затыльник и розетка стали абсолютно черными.

В таком состоянии все подвесил на просушку, а сам с сыном рванул на рыбалку с ночевкой. Вернувшись с приятного отдыха принялся за разметку и нарезку насечки.

Басочка с шагом 18 линий на дюйм была сделана за ранее, по технологии описанной Сергеем. С первой стороной намучился много, вторая пошла легче и получилась лучше. После нарезки басочкой (по сути дела разметки) прошелся загнутым треугольным надфилем и насечка готова.

Приклад готов для финиша. Взялся за цевье. Изготовление нового цевья еще в перспективе и это совершенно другая история, а для начала привел в божеский вид старое. Для начала вышкурил и немного сгладил угловатости, пропитал шафтолом на 2 раза и сделал новую насечку.

Ну вот и пришло время финиша, руки прям таки и чешутся. Для финиша был взят ТриОил. Для начала шкурил наждачкой №600 с добавлением ТриОила поперек волокон что бы закрыть все поры. После высыхания слегка подшкурил наждачкой №800 и стал делать финальное покрытие. И вот тут то я сделал ошибку, ТриОил наносил тампоном и довольно толстым слоем. Довольный тем как получается подвесил его на просушку и оставил на 2 дня. По прошествии двух дней снова вернулся к своему творению, шифонер отменный, я был доволен, вот сейчас пройдусь кондиционером и все будет окей.

Но не тут то было, поверхность стала слегка матовой с приятным глубоким поблескиванием, но потеки остались видны. Снять потеки кондиционером (он содержит абразивные частицы) у меня не получилось, возле них начали появляться проплешины, вид был испорчен окончательно. Я чуть не взвыл от досады, но винить кроме себя некого. На следующий день в магазин, закупаю наждачку номеров №600, 800, и весь процесс шлифовки с самого начала. Закрепил вышкуренный наждачкой №600 и №800 приклад на шпильку в тисках что бы не браться за него руками, обезжирил поверхность ацетоном. И на последок нанес ТриОль кисточкой тонким-тонким слоем (каждую каплю растирал по максимально большой площади). Первый слой ТриОйля наносил по волокнам, второй поперек, третий снова по волокнам и оставил сохнуть. На этот раз потеков не наделал.

После обработки кондиционером получил гладкую, приятно поблескивающую (без шифонерного блеска) матовую поверхность.

И вот наконец держу в руках плоды своего долгого, кропотливого труда.

Вот вреде-бы и закончил свое повествование. За фото прошу прощенья, не фотограф я, да и аппарат не всегда под рукой был, кое-что фотал на телефон.

С нетерпение жду рецензии на свою первую и надеюсь что не последнюю работу.»

Источник

Карабин для рыбалки своими руками

Карабин металлический – разновидности материала

В традиционном варианте такой вид крепления представляет собой изогнутый прут с защелкой, которая запирается благодаря пружине. Название свое приспособление получило от одноименного оружия, потому что на такой крюк его подвешивали охотники. Сегодня сферы использования карабинов намного разнообразнее, в основном, это страховочные соединения в спорте и промышленности, не стала исключением и область строительства, где нередко требуются дополнительные меры безопасности при работе на большой высоте. Благодаря лаконичности внешнего вида сейчас он стал модным атрибутом в одежде, сумках (карабин для ремня) и сопутствующих аксессуарах стильной молодежи.

Материалы, из которых делают такие изделия, не ограничиваются одним каким-то видом, их как минимум три, а что касается промышленных карабинов, их значительно больше. Существуют и декоративные аналоги (тут чаще встречается пластик). Самым надежным считается карабин металлический, но ведь и этот материал бывает разный. Наиболее крепким является изделие из стали, его как раз и используют в промышленности и строительстве, однако его недостатком является большой вес, но это не сравнится со степенью предоставляемой им надежностью, поэтому рабочие готовы терпеть этот маленький нюанс.

Алюминий (вернее его сплав различных типов) стал хорошей альтернативой в тех сферах, где вес скрепляемых объектов не так велик и требует меньше прочности от изделия, например, спорт. Для этих целей алюминиевые карабины надежны на 100 %, причем на порядок крепче своего предшественника на спортивном поприще – титанового крепежа. Последний же отмечен очень хрупкой структурой самого металла, он мог рассыпаться в месте критического напряжения, особенно, если там имелся какой-то внутренний дефект.

Отметим еще одну особенность, постоянно скользящая веревка сильно нагревает карабин, и если алюминий хорошо отводит это тепло, сохраняя все свои свойства надежности, то титан этого сделать в совершенстве не мог, и веревка оплавлялась.

Бусинку можно изготовить из винипласта и других пластмасс, но лучше всего — из светлого плексиглаза, так как он хорошо поддается обработке и по сравнению с винипластом более стойкий. Приспособление для изготовления бусинок можно смонтировать на старых плоскогубцах, приварив к ним оправки. Если нет подходящих плоскогубцев, то приспособление можно изготовить из листового железа толщиной 5 мм, оправки приварить или приклепать.

Прежде всего надо сделать в каждой оправке (на торцах) углубление, равное половине диаметра бусинки, например 4,5 мм (сначала просверлить сверлом, а затем оправить шариком или закругленным керном). Затем нужно сделать заготовки для бусинок. Для бусинки диаметром 4,5 мм делается заготовка в виде кубика размером 4x4x4 мм. Заготовленный кубик вставляется в оправки (с угла на угол) и подогревается, одновременно постепенно снимаются оправки. Нужно стараться подогревать нижние части оправок, чтобы заготовка не горела. Для этой цели хорошо использовать спиртовку, примус или большой паяльник. После того как концы оправок будут соединены полностью, нужно немедленно их остудить в холодной воде. Затем снять лишнюю пластмассу, выдавленную из оправок, разжать оправки, вынуть бусинку и просверлить в ней отверстие. За час работы можно изготовить около сорока бусинок без отверстий. Для удобства сверления отверстий в бусинке ее надо вставить опять в оправки, предварительно подложив туда бумагу с таким расчетом, чтобы оправки не сходились на 1,5—2 мм. Если нечем просверлить отверстие, то можно нагреть проволоку соответствующего диаметра и ею прожечь бусинку.

Изготовление в домашних условиях бусинок для спиннинговых блёсен из полистироля.

Одну часть размельченного полистироля заливают двумя частями ацетона. За сутки из этой смеси образуется вязкая податливая масса, из которой можно легко вылепить бусинки нужного размера и нанизать их на иголку. Нанизанные бусинки следует просушить в течение 12 часов, пока они не станут твердыми.

Для оснащения блесен или различных поводков рыболову необходимы карабинчики, которые можно сделать самому.

Для рамочных карабинов нужна полоска любой длины и шириной примерно 3—4 мм, толщиной 0,4—0,7 мм. Концом швейной иглы на полоске следует сделать разметку отверстий и просверлить их сверлом диаметром 1 мм. Разрезав полоску на части, ее сгибают в виде прямоугольной рамки, вставляют две булавки и закручивают их концы петлей. Для закрутки концов используют щипцы, при этом в петлю вставляют гвоздик.

Для карабина из трубки необходимо иметь латунную или медную трубочку с наружным диаметром 4—5 мм. Нужно просверлить в ней по диаметру два отверстия, трубочку разрезать на отрезки длиной 2,5 мм, вставить две булавки и завернуть их. В результате получатся надежные и прочные карабины.

Для карабина из проволоки понадобится стальная проволока диаметром 0,8—1 мм.

Застежка карабина – какой может быть тип фиксации?

Закрываясь, карабин вас удержит, но интенсивность работы и направления натяжений могут быть различными, поэтому на большинстве моделей предусмотрены дополнительные приспособления, чтобы защелка не открылась самопроизвольно, называются они муфтами. Они бывают также нескольких видов. Например, самой надежной, но самой неудобной считается резьбовая, потому что закручивать ее придется руками, которые не всегда свободны. Есть еще и пружинная автоматическая защелка карабина, которая после его закрытия сама накидывается на запорный механизм, блокируя его. Но она может непредсказуемо повести себя на морозе.

Более сложным, но от этого не менее надежным, считается байонетное соединение. Это почти резьбовое соединение, но оно требует минимального количества движений, чтобы привести его в действие. Основано оно на осевом смещении запорного механизма. Так же легко его и открыть, не надо долго откручивать резьбу, достаточно повернуть ее буквально на пол-оборота, и защелка карабина будет доступна к отпиранию. Также распространен «беззубый» вид страховочного крепления, что говорит об отсутствии специальной закорючки в месте примыкания защелки, что в эксплуатации намного удобнее, карабин не цепляется этим «зубом» и не клинит в неподходящий момент.

Отдельно стоит отметить рапид-карабин, так его называют в народе, а коммерческое название Maillon Rapide. Это самая надежная разновидность, потому что способна держать нагрузки нестандартного направления, даже если они приходятся на саму защелку или направлены в несколько сторон одновременно, испытывая изделие на прочность. Такой крепеж не имеет стандартной защелки, вместо нее сразу придется крутить муфту, однако она во много раз крепче стандартных креплений и массивнее. Имеются различные формы и толщины таких рапидов, потому что они популярны во многих сферах деятельности.

Как сделать самому карабин. Карабин из стальной проволоки своими руками

Рыболовы для обустройства оснасток очень часто используют карабины. В магазинах их моделей много, каждый может найти подходящую. Они отличаются размерами, формами, конструкциями, производителями. Естественно, надежностью, способностью выдерживать определенные нагрузки.

Общий недостаток большинства изделий – недостаточная нагрузочная способность и наличие различных крючочков в конструкции. Первое приводит часто к сходам добычи из-за разгибов карабинов, их раскрытия. Второе – причина постоянных зацепов, цепляний, царапин на руках и пр. Кроме всего почти все устройства не проходят через пропускные кольца на удилищах, путаются в леске, когда с ней наматываются на катушку.

Один из путей решения проблемы – создание новых конструкций карабинчиков, которые бы не содержали отмеченных недостатков. Попыток этого достаточно, стоит посмотреть предложения рыболовов в Интернете. Об одном из них, на наш взгляд из лучших, далее в статье.

В основе предложенной конструкции карабинов отказ от фиксации разъемной петли устройства разными замочками, крючочками. И замена их кольцеобразным, охватывающим элементом, не имеющим никаких выступающих в сторону концов. И самое главное – этот элемент удерживается на карабине не только за счет сил трения, но и за счет своих упругих свойств, которые преодолевают при открытии карабина.

Карабин с трубочкой

Для изготовления такого варианта карабина понадобится упругая проволока 0,03 мм в диаметре и кусочек фторопластовой трубочки.

Порядок изготовления карабина:

- из проволоки изготавливают тело карабина по форме восьмерки с вытянутой в линию средней частью; оба свободных конца стыкуют в именно в ней, примерно посередине; колечки делают разными по диаметру: меньшее под леску, отходящий от него свободный конец проволоки прижимают плотно к средней части «восьмерки»; большее – для крепления насадки, его свободный конец оставляют отведенным от средней части «восьмерки»; концы проволоки напильником делают косыми.

- отрезают кусочек фторопластовой трубки: ее длина равна длине средней линии «восьмерки»; диаметр должен обеспечивать плотный надвиг (через меньшее кольцо карабина) на среднюю часть устройства; если трубочка маловата по диаметру, беспокоиться не следует: при первом же надевании она примет нужный диаметр; если великовата – нужно растянуть трубочку, она уменьшится до нужного диаметра.

Формы карабинов – особенности геометрии

Еще более причудлив выбор формы карабинов, тут уж действительно есть на что посмотреть. Но в основном, они сделаны так, чтобы было возможно с ними обращаться даже одной рукой и не в самом удобном положении. Еще важно, чтобы нагрузка правильно распределялась на контур, минуя слабые места изделия (сторона, на которой находится замок). Самой примитивной считается овальная форма, очень часто так выглядит фрезерный самодельный карабин, но сразу предупреждаем, что для страховки вашей жизни он не подходит. Очень уж не надежен тот механизм, который ровно половину нагрузки берет на свою самую слабую сторону с защелкой.

Соблюден этот баланс в трапециевидном карабине, там осевая нагрузка в основном приходится на более длинную и сильную сторону. Но прочность его все же не так сильно отличается от предыдущих. Асимметрия начинает выигрывать в прочности, поэтому D-образные и треугольные изделия более популярны. Грушевидный карабин крупнее, а поэтому удобнее в использовании, по прочности идентичен асимметричным. Есть вариант с изогнутой внутрь защелкой, по прочности относится к асимметричному классу, но удобнее при защелкивании на веревку, главное: правильно прицелиться.

Источник