- Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

- Подпишитесь на автора

- Подпишитесь на автора

- Из какого материала лучше изготовить втулку?

- #1 Bolex

- #2 era13

- #3 Bolex

- #4 era13

- #5 Vasily_A

- #6 дядя Коля

- #7 vitaliy63

- #8 CHOOS

- #9 Дядя Ася

- #10 ДМИТРИЙ1

- #11 Дмитрий-Хлам

- #12 ДМИТРИЙ1

- #13 дядя Коля

- #14 era13

- #15 Kuzmich

- cnc-club.ru

- Подшипник скольжения своими руками?

- Подшипник скольжения своими руками?

- Re: Подшипник скольжения своими руками?

- Re: Подшипник скольжения своими руками?

- Из какого материала лучше изготовить втулку?

- #1 Bolex

- #2 era13

- #3 Bolex

- #4 era13

- #5 Vasily_A

- #6 дядя Коля

- #7 vitaliy63

- #8 CHOOS

- #9 Дядя Ася

- #10 ДМИТРИЙ1

- #11 Дмитрий-Хлам

- #12 ДМИТРИЙ1

- #13 дядя Коля

- #14 era13

- #15 Kuzmich

- Бронзовые втулки и капролоновые втулки скольжения, подшипника задней балки

Такое решение самодельного линейного подшипника-втулки или наши руки не для скуки.Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

Здравствуйте Господа 3dшники!

Прошу не судить меня строго за мой первый пост, так как последние мои рукописи — это письма домой из армии,так что писатель из меня никакой.

Что сподвигло на написание? Да просто хотел озвучить свои мысли вслух, посоветоваться и посовещаться.

Может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Как и многих здесь присутствующих, путь 3d_printа для меня начался с Rep-Strap.

Сколхозил худо-бедный принтер и ваяю.. для себя, для друзей, некоторые вещи даже покупали.

Ну да ладно. не об этом.

Во общем проблема как и у многих с линейными подшипниками и направляющими.

Направляющих. ПОЛНО. Работаю ИТ-специалистом, так что струйников через меня прошло ‘немало’.

Жаль только, что диаметр у всех разный и нестандартный: 9.5мм, 10.5мм и тд . 8мм-осей попалось штук 6-8.

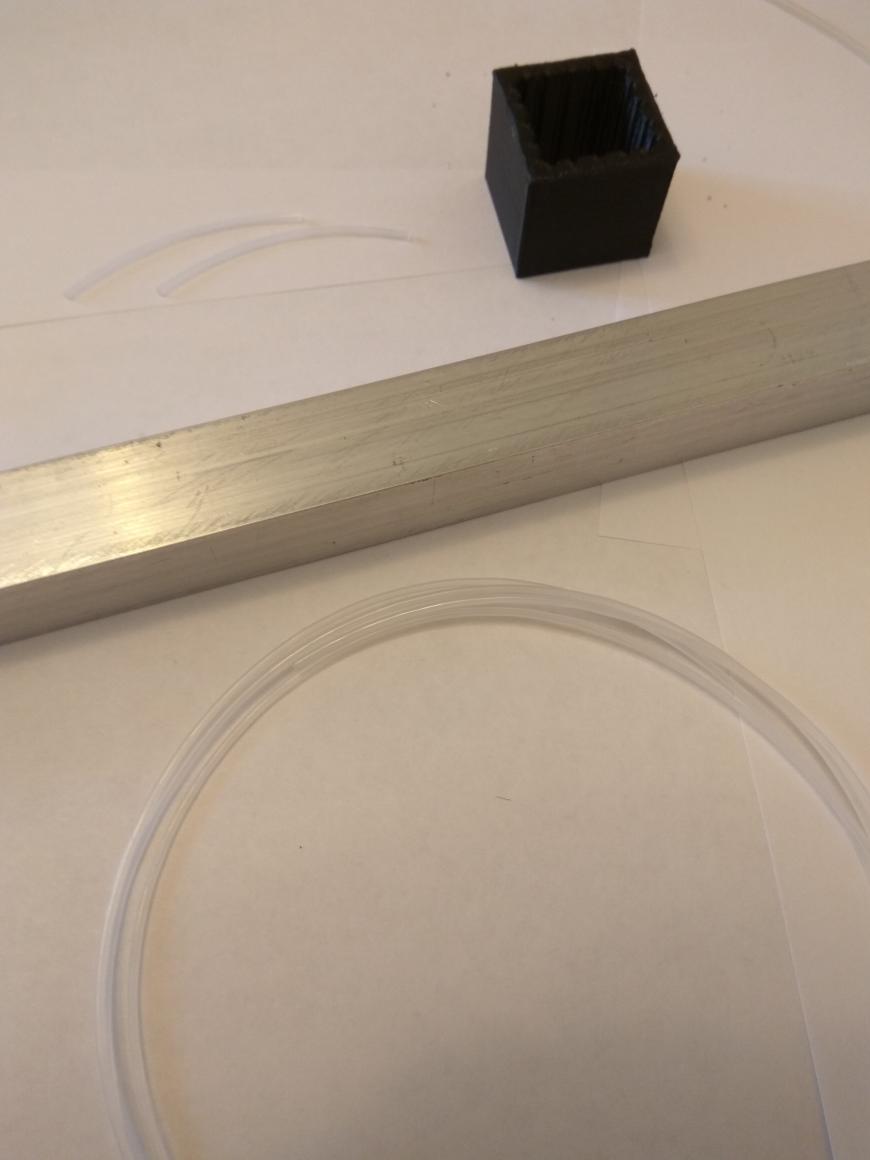

Купил направляющие из нержавейки диаметрами 8мм, 10мм, 12мм. и соответственные ЛП.

Вроде как то все работает, только то люфты, то борозды на осях образуются.

Раньше каретки катались на капролоновых втулках, которые иногда подклинивали.

Соглашусь, что кое-где виной было моё рукожопство, и вообще первый блин комом).

Сейчас проектирую H-Bot и голова греется . какие взять направляющие. чтобы не борозд, не люфтов, не клинов.

А также чтобы сейчас, и безвозмездно, (те ДАДОМ)(с)Сова), и чтоб печаталось быстро, качественно, красиво!)

Оси и ЛП. — нахлебался.

Оси и капролоновые втулки. — знакомый токарь уехал из города

Рельсы. — по отзывам, смотря на какого продавана напорешься.

Каретки на подшипниках качения. -получилось громоздко, гремит, грохочет , опять же мое рукожопство.

Пробовал печатать втулки из тримерной лески — межслойное сцепление слабое, и вообще так и не научился печатать леской.

Видел, продается для печати хороший нейлон, но думаю пока рано на таком принтере браться за ‘Виллиама , нашего Шекспира’ (с).

О втулках из ABS мнения тоже расходятся.

Вчера уснуть не мог, нашел на Yuotube видео где один парень показывал . короче вот видео:

Повторюсь: может подобное решение и обсуждалось, если честно я не нашел, будьте добры , ткните пальцем.

Но оно мне понравилось и я решил с ним поэкспериментировать.

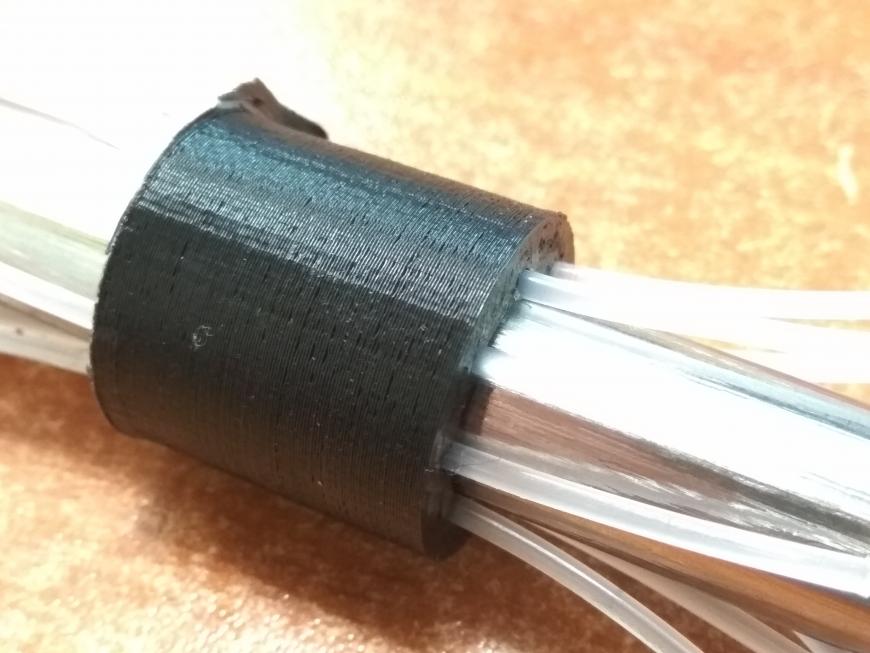

В видео парень использовал тефлоновые трубки.

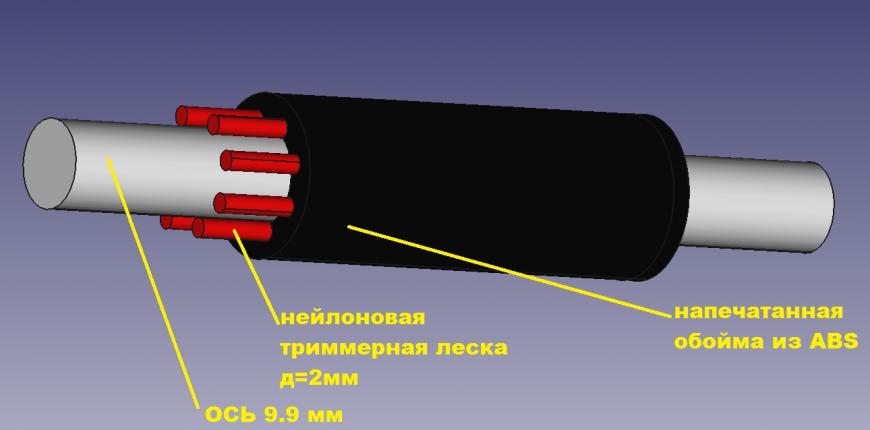

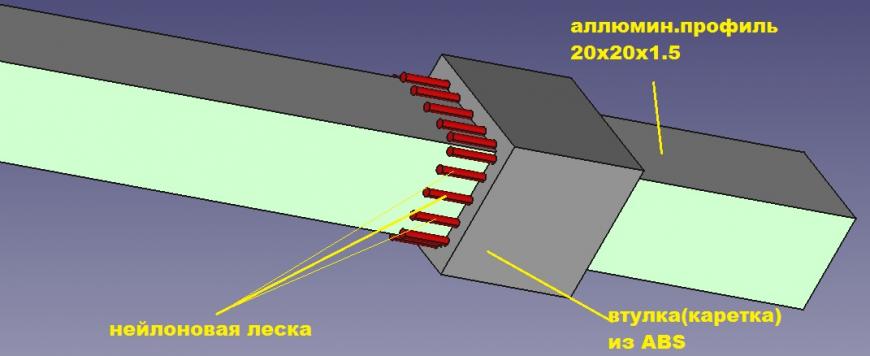

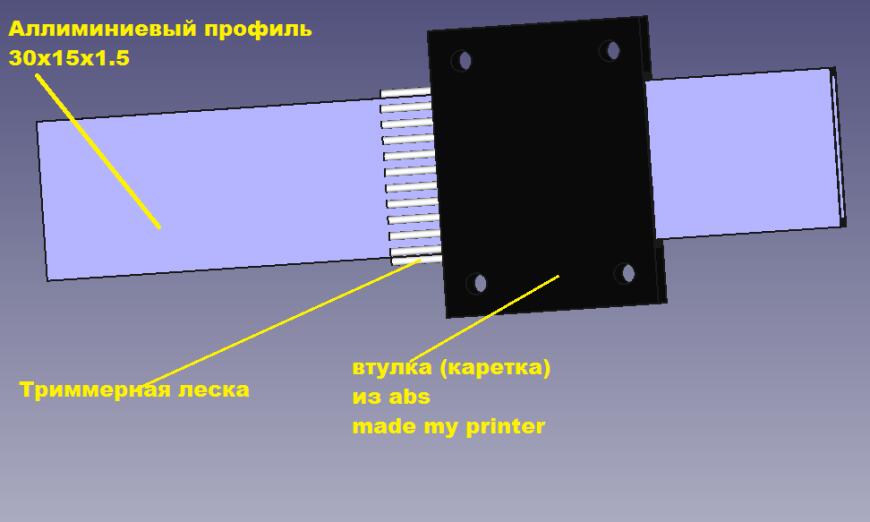

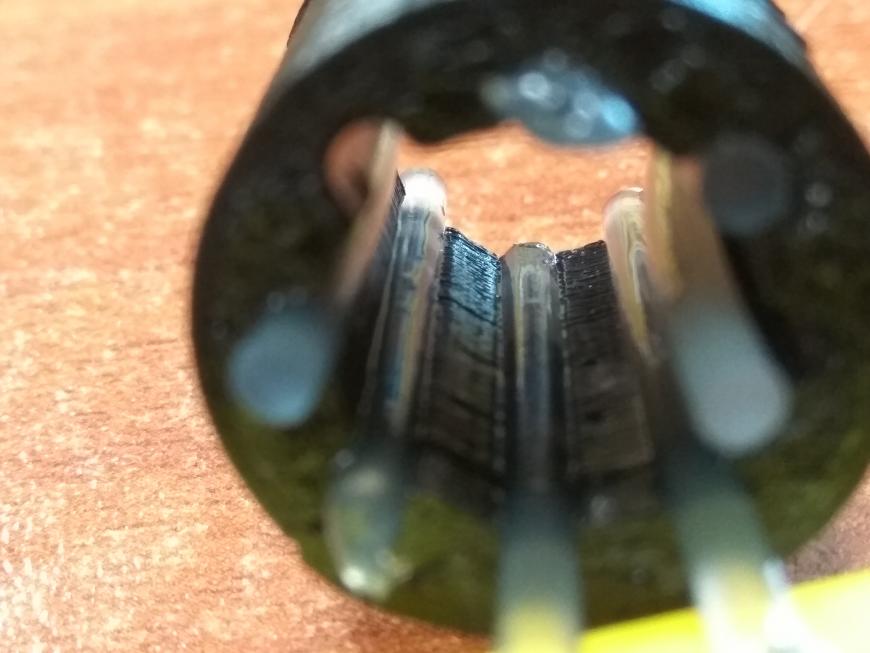

Моя мысль была проще — совместить ABS и Neylon в ‘линейном подшипнике-втулке’.

Из ABS напечатать обойму, а шариками-роликами там будут кусочки триммерной лески.

На пальцах не объясню, покажу во FreeCade.

И тут Остапа понесло. А если во так:

Вообщем фантазировать можно много.

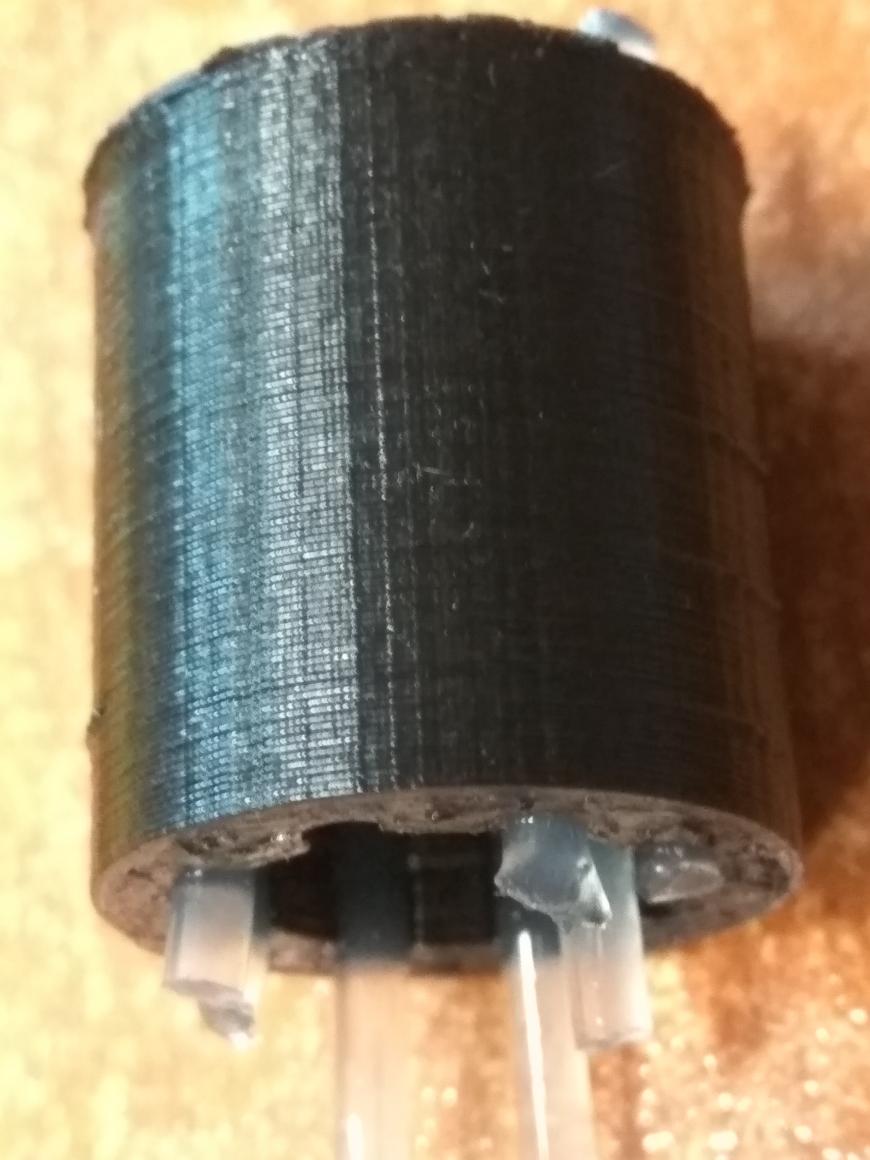

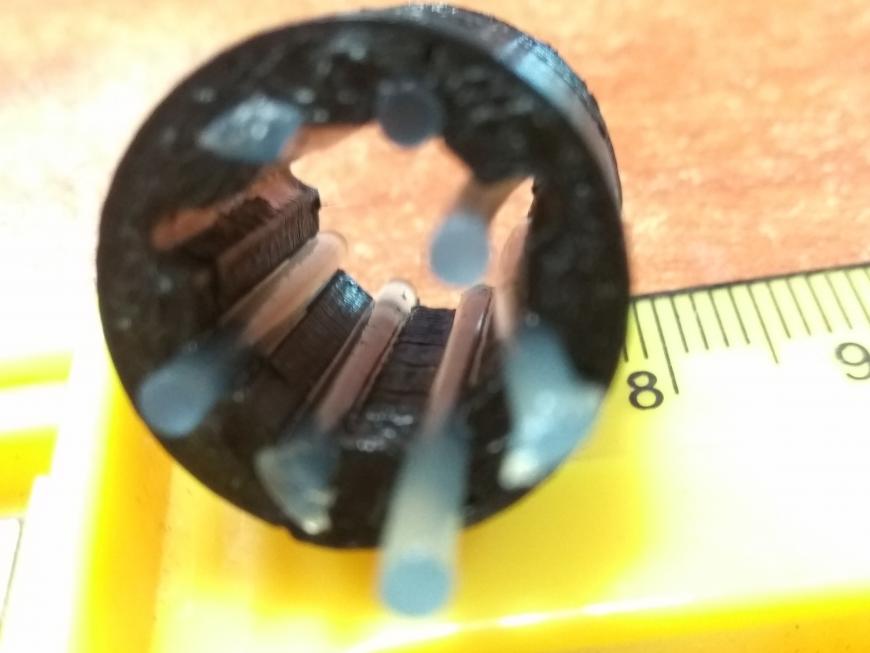

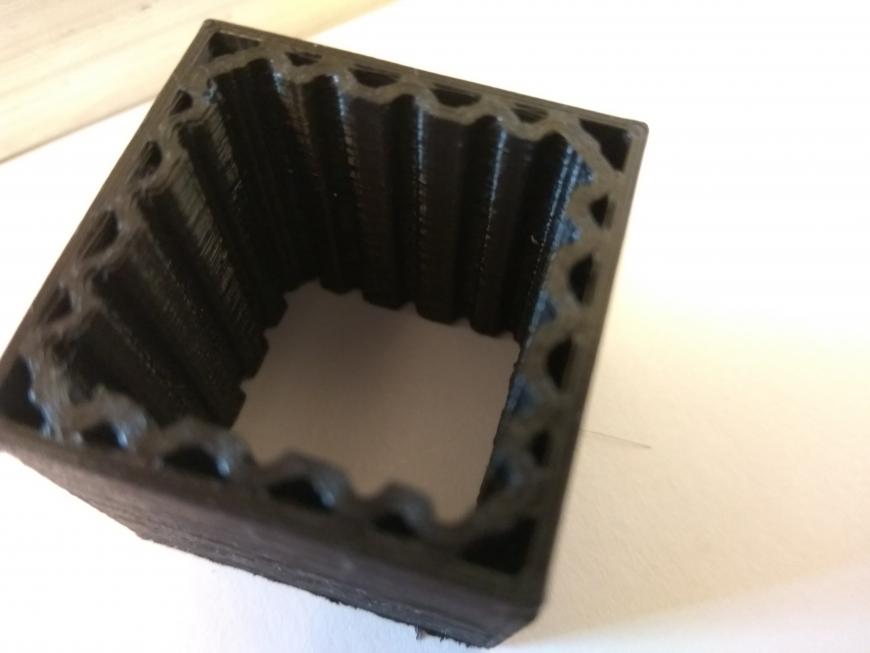

Сегодня пятница, а принтер на работе. Вот что сегодня успел воплотить:

Первым порадовало, что не нужно печатать нейлоном, а рабочим материалом является именно он , что есть второй Плюс.

Регулировать ‘легкость хода можно количеством нейлоновых вставок’.

Минусом является появление люфта, но тут видимо уже нужно искать золотую середину.

Нейлоновые вставки с большой неохотой встают в пазы.

Вот собственно пока то, что успел. После выходных напечатаю остальные втулки и крепление под них. Они пойдут на дрыг-дрыг стол.

И собственно будет ясно , стоило ли овчинка выделки.

Спасибо за внимание, с радостью приму конструктивную критику, советы и прочие пожелания.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Из какого материала лучше изготовить втулку?

#1 Bolex

#2 era13

На днях должен получить ремкомплект (сальник, сам подшипник и упорное кольцо), но почти уверен, что ШРУС (беговая дорожка) надо точить, так вот, втулочку делать из бронзы или второпласта? Вроде как радиальные нагрузки на валу ШРУСа не большие может второпласта вполне хватит? С ним гемора меньше — легче подогнать, да смазыват не надо. Какие будут рекомендации? Спасиб.

#3 Bolex

#4 era13

Конечно же Фторопласт, сорри.Значит, бронза, рондоль рекомендуется? Собсна, токарь хороший, всё подгонит как надо, но смазывать ведь как-то нужно.

#5 Vasily_A

Смазывать нуна. А так ведь бронзы неплохой антифрикционный материал.

#6 дядя Коля

по поводу фторпласта может и подойти, термостойкость неплохая. а его текучесть тут особо не помеха.

#7 vitaliy63

#8 CHOOS

Мне кажется эксперименты с фторопластом неуместны. Радиальные нагрузки всё равно присутствуют, фторопласт просто будет разбивать. Только бронза.

#9 Дядя Ася

#10 ДМИТРИЙ1

Мне кажется эксперименты с фторопластом неуместны. Радиальные нагрузки всё равно присутствуют, фторопласт просто будет разбивать. Только бронза.

#11 Дмитрий-Хлам

Имею подозрение, что подшипник тамо тока чтоб авто хабы работали чётка. В Буханках воще етого подшипника нету. И ежели за внешний конец шарнира подергать -можно ужахнуцца. Люфт -что осевой, что радиальный- миллиметры. Однако ездют Буханки и ничего им не делаеца.

#12 ДМИТРИЙ1

так на буханке мост неразрезной кажись нагрузки не те!нет таких угловых отклонерий п/осей

#13 дядя Коля

Ладна-ладна! Тамо воще 1 шарнир вместа двух. Стало бвть и выворачивает оный покруче!

#14 era13

А еще есть любители выкрутить торсионы со всеми вытекающими.

#15 Kuzmich

Блин, каждый раз тему читаю как «Из какого материала лучше изготовить КТУЛХУ?»

Источник

cnc-club.ru

Статьи, обзоры, цены на станки и комплектующие.

Подшипник скольжения своими руками?

Подшипник скольжения своими руками?

Сообщение Гармонист » 26 авг 2011, 10:30

Например из графитированного(графитизированного) капролона — обладающим отличной прочностью, скольжением и износостойкостью.

вот тут http://ntpo.com/patents_bearing/bearing . _158.shtml мне попался патент изготовления подшипника скольжения из дерева!

К стати там способ интересный — изготавливать кольцо не сразу, а из секторов, а потом сектора стянуть в кольцо. Как раз получится автоматическая компенсация люфта подшипника.

На счет дерева — это не шутка — в царской России изготавливали подшипники из дерева железной березы. Это та от которой пули отскакивают, топор тупится, которая тонет в воде и занесена в красную книгу.

Ну да ладно там из дерева. увидел как делают подшипники профессионалы:

и подумал, а можно ли так же дома сделать? Зажать заготовку в дрель, дрель в тиски и . фрезой, ножом, напильником. сделать внутри ровное отверстие?

Кидайте сюда ваши идеи, методы изготовления, ваши мнения почему можно и почему нельзя сделать достаточно высокоточный подшипник скольжения в домашних условиях.

Re: Подшипник скольжения своими руками?

Сообщение Nick » 26 авг 2011, 11:05

Сделать можно, почем нет. Возможно будет трудно, возможно трение в нем будет больше, чем в промышленном, но должно получиться.

Вообще, если есть ровный вал, то для него нужно изготовить разрезную втулку, и в нее вставить скользящую прокладку и зажать винтом на вале.

Чем точнее получится сделать отверстие и чем ровнее будет прокладка, тем лучше получится подшипник. В идеале диаметр отверстия должен совпадать с диаметром вала + 2*толщина прокладки. Но если он не будет совпадать, то лучше, чтобы он был чуть чуть меньше, чем чуть-чуть больше. В самом простом случае, это отверстие можно просто просверлить большим сверлом. Люфты сможешь выбрать за счет затяжки винта, при этом появится компромисс, между легкостью хода и отсутствием люфтов. чем точнее отверстие, тем меньше нужно затягивать винт.

Зачастую бывает достаточно сложно найти подходящие материалы, по стали хорошо скользит бронза и графитированный капролон. Если сможешь найти брусок чего-то из них, то подшипник можно сделать без прокладки. Или нужно искать хорошую «прокладку» из тех же материалов.

Use the Console, Luke.

Re: Подшипник скольжения своими руками?

Сообщение vladimir74 » 26 авг 2011, 21:02

Источник

Из какого материала лучше изготовить втулку?

#1 Bolex

#2 era13

На днях должен получить ремкомплект (сальник, сам подшипник и упорное кольцо), но почти уверен, что ШРУС (беговая дорожка) надо точить, так вот, втулочку делать из бронзы или второпласта? Вроде как радиальные нагрузки на валу ШРУСа не большие может второпласта вполне хватит? С ним гемора меньше — легче подогнать, да смазыват не надо. Какие будут рекомендации? Спасиб.

#3 Bolex

#4 era13

Конечно же Фторопласт, сорри.Значит, бронза, рондоль рекомендуется? Собсна, токарь хороший, всё подгонит как надо, но смазывать ведь как-то нужно.

#5 Vasily_A

Смазывать нуна. А так ведь бронзы неплохой антифрикционный материал.

#6 дядя Коля

по поводу фторпласта может и подойти, термостойкость неплохая. а его текучесть тут особо не помеха.

#7 vitaliy63

#8 CHOOS

Мне кажется эксперименты с фторопластом неуместны. Радиальные нагрузки всё равно присутствуют, фторопласт просто будет разбивать. Только бронза.

#9 Дядя Ася

#10 ДМИТРИЙ1

Мне кажется эксперименты с фторопластом неуместны. Радиальные нагрузки всё равно присутствуют, фторопласт просто будет разбивать. Только бронза.

#11 Дмитрий-Хлам

Имею подозрение, что подшипник тамо тока чтоб авто хабы работали чётка. В Буханках воще етого подшипника нету. И ежели за внешний конец шарнира подергать -можно ужахнуцца. Люфт -что осевой, что радиальный- миллиметры. Однако ездют Буханки и ничего им не делаеца.

#12 ДМИТРИЙ1

так на буханке мост неразрезной кажись нагрузки не те!нет таких угловых отклонерий п/осей

#13 дядя Коля

Ладна-ладна! Тамо воще 1 шарнир вместа двух. Стало бвть и выворачивает оный покруче!

#14 era13

А еще есть любители выкрутить торсионы со всеми вытекающими.

#15 Kuzmich

Блин, каждый раз тему читаю как «Из какого материала лучше изготовить КТУЛХУ?»

Источник

Бронзовые втулки и капролоновые втулки скольжения, подшипника задней балки

ВПО ПромМеталл (бронза, латунь, медь)

+7-903-798-09-70

складскую справку скачать можно здесь

Пытаясь заменить игольчатые подшипники задней балки, альтернативным вариантом, обычно рассматривают подшипники скольжения – втулки. Как материал втулки скольжения используют пластик или цветной металл.

Один из некоторых, вариантов пластика, которые пытаются использовать, для втулок задней балки является капролон, наиболее интересен капролон с графитовым наполнением капролоновые втулки задней балки, купить можно на странице по ссылке. Этот материал имеет множество модификаций, которые более или менее, подходят для использования, в качестве подшипников скольжения. Подробнее, статья про материал капролон, которая поможет Вам сориентироваться относительно этого современного и перспективного материала.

Капролоновые втулки и шкивы испольюзуются в различных механизмах, колесах и роликах для тележек, транспортерах, конвейерах. Капролон — полимер, применяемый, как антифрикционный материал, отлично заменяет другие материалы в подшипниках скольжения, и в других узлах с повышенным трением. Этот материал обладает низким коэффициентом трения по металлу и устойчивостью к износу.

Кроме капролона, в некоторых случаях, в качестве материала подшипника скольжения, можно использовать фторопласт. Этот материал обладает низким коэффициентом трения и хорошо обрабатывается на традиционном металлорежущем оборудовании.

Коэффициент трения фторопласта-4 по стали, составляет всего 0,04 – это очень низкий и хороший показатель, однако эта величина будет сохраняться при определенных условиях:

- Чистота, шероховатость поверхностей скольжения.

- Скорость перемещения поверхности

- Охлаждение

При условии, что скорость скольжения не будет превышать 0,66 м/мин., коэффициент трения составит 0,04. Но достаточно повысить скорость скольжения и коэффициент трения возрастает в 2-3 раза и уже не снижается при снижении скорости скольжения. Это происходит в связи с тем, что при повышении скорости скольжения и недостаточном охлаждении, поверхности нагреваются и получают необратимые изменения. Этому эффекту, так же способствует низкая теплопроводность фторопласта-4. Для того что бы поверхность потеряла свои изначальные свойства, достаточно 100 проходов, при чрезмерной скорости скольжения.

Применению фторопласта-4, в качестве материала для подшипников скольжения, препятствуют «хладотекучесть», низкая твердость и теплопроводность. В качестве материала для подшипников скольжения, применяют модификации фторопласта. Наполняя фторопласт различными порошкообразными наполнителями (дисульфид молибдена, кокс, углеродистое волокно, стекловолокно) в некоторой степени удается снизить проявления неудобных свойств.

Бронзовые втулки так же используют в качестве подшипника скольжения, в том числе, вместо игольчатого подшипника задней балки. Различные марки бронзы в разной степени подходят для изготовления подшипников скольжения.

Специальные марки бронзы, давно и успешно используют для изготовления втулок подшипников скольжения, но в некоторых областях применения, последние 30 лет, успешно используют капролон, вытесняющий бронзу. Соответствующие марки капролона, не смотря на низкие показатели прочности, более привлекательны, т.к. имеют более низкий, чем у бронзы коэффициент трения.

Сравнить характеристики и свойства капролона и бронзы Вы можете в таблице.

| Показатель | измер | Капролон | Бронза | |

|---|---|---|---|---|

| Плотность | г/см3 | 1,15-1,16 | 7,5-8,9 | 2,2 |

| Твердость по Бринеллю | МПа | 13-15 | 65-95 | 3-6 |

| Предел прочности при растяжении | кгс/см2 | 900-950 | 1500-2800 | 200-380 |

| Предел прочности при сжатии | кгс/см2 | 1000-1100 | 1500-2800 | 120-150 |

| Относительное удлинение при разрыве | % | 6-20 | 3-8 | 3-4 |

| Коэф. линейного расширения на 1 С при температуре от -60 С до +50 С | коэфф | 6,6-9,8хЕ-5 | 1,8хЕ-5 | 8-25хЕ-5 |

| Коэф. трения сольжения по стали в смазке | коэфф | 0,06-0,08 | 0,1-0,15 | 0,02 |

| Коэф. трения скольжения по стали без смазки | коэфф | 0,1-0,2 | 0,2-0,3 | 0,04 |

Сравнивая фторопласт, капролон и бронзу, как материал втулки скольжения подшипников рычага задней балки, можно отметить, что фторопластовые и капролоновые втулки, удобнее при монтаже в связи с тем, что менее подвержены перекосам и заклиниванию. Кроме того, в случае проворачивания втулки, внутри рычага, при эксплуатации, капролон и фторопласт нанесет меньше вреда посадочной поверхности рычага.

Бронзовые втулки более долговечны. Так же нужно учитывать, что бронза, как материал, более распространена и доступна. В то же время, покупая у «с рук» капролон или фторопласт, не специалисту будет трудно отличить его от другого пластика.Опасайтесь подделок.

Втулки скольжения в место игольчатых подшипников задней балки

Таблица материалов для изготовления втулок задней балки.

Сравнительные характеристики

страница htm, 13 кБ

Бронзовая или капролоновая втулка задней балки Пежо, Ситроен, Саманд, используется, для того чтоб продлить ресурс. Эту задачу, пытаются решить различными способами. Известно, что даже, качественная ось задней балки не сможет работать долго, если ее поверхность будет изнашивать разрушенный игольчатый подшипник. Именно, подшипники задней балки, получают значительную долю претензий, в целом, адресованных задней балке. Известны случаи, когда подшипник именитого бренда, требовал замены после пробега 50 000 км.

Иногда на место игольчатых подшипников пытаются пристроить, что-нибудь другое. Проблема этой замены в том, что игольчатый подшипник задней балки Пежо, Ситроен, Саманд, специфической конструкции и маленького размера. Специфика конструкции, заключается в том, что этот подшипник не имеет внутренней обоймы и ролики-иголки бегают по поверхности оси задней балки. Ролики очень тонкие и по этому, высота самого подшипника очень маленькая. Таких подшипников по два на каждой стороне. Один подшипник, устанавливается на внешний край оси и полностью закрытый с одного торца, другой устанавливается на оси, ближе к центру автомобиля и имеет сальник. Закрытый торец, внешнего и сальник внутреннего подшипника препятствуют попаданию воды в середину узла.

На место игольчатого подшипника задней балки Пежо, Ситроен, Саманд, трудно найти достойную замену без серьезных изменений всего узла и сохранении качественных характеристик подвески.

Тем не менее, одной из альтернатив игольчатому подшипнику является втулка скольжения, которые могут эксплуатироваться в качестве подшипников скольжения, купить втулки задней балки Пежо, Ситроен, Саманд Вы можете тут, переходя по ссылке. В технике, при определенных условиях, достаточно часто используют конструкции имеющие подшипник скольжения, изготовленный из специальных материалов.

Для того, что бы изготовить такую втулку, надо определиться с двумя основными параметрами: материал втулки и размеры втулки. На первый взгляд, задача не сложная, на второй взгляд – есть, над чем подумать, на третий взгляд – появляются дилеммы.

Наиболее часто используется капролоновая втулка задней балки с графитовым наполнением, которая по сравнению с бронзовыми втулками, имеет более выгодный коэффициент трения, не смотря на малую твердость, которая выделяет бронзу.

Использование втулок в качестве подшипников скольжения, вместо игольчатого подшипника рычага задней балки, имеет свои преимущества и недостатки:

- втулка задней балки из капролона и бронзы не боятся влаги

- при разрушении, менее опасны для поверхности посадочного места рычага задней балки

- возможность использования как временная мера, при невозможности заменить пальцы, оси задней балки. Подробнее в статье срочные меры.

- более низкий коэффициент трения

- низкая твердость (капролон по сравнению с бронзой)

- увеличение жесткости подвески

- риск подделки. Случайно или специально, в целях удешевления, неправильно подобранный материал для изготовления втулки

Узнайте о некоторых сложностях в статье размеры втулок скольжения задней балки Пежо, Ситроен, Саманд . Втулки задней балки, в виде подшипников скольжения, при некоторых обстоятельствах, как временная замена, могут быть альтернативой игольчатому подшипнику.

- С капролоном на предприятиях мало кто умеет работать и казалось бы опытный токарь или фрезеровщик должен на нем «руку набить», так как режимы резания, вязкость и обрабатываемость и сам способ обработки очень сильно отличаются от других материалов. Обычно сначала, если кто с ним раньше не работал, пока не поймет «чего этот капролон хочет», делает много брака. Так что если заказываешь, то или спрашивай — работал специалист с этим материалом или нет, или давай немного материала «на пробу».

- Спасибо. Еще вопросик. Где-то я читал, что капролон со временем теряет геометрию. Т.е. если токарь подберет диаметр отверстия под вал, то через некоторое время втулка «закусит». Так ли это? Может быть кто-то реально применял капролоновые втулки?

- При обработке не нужно допускать нагрев, т.к. растачиваемое отверстие в начальный момент (пока инструмент и заготовка холодные) будет близко к нужному диаметру, а уже ближе к окончанию обработки диаметр получится меньше из-за расширения от температуры. В общем, соблюдаем режимы резания и режимы «отдыха» материала

Доброго времени господа как думаете капролан вместо бронзы на втулки в коробку передач токарного станка пойдет. Как будет работать може кто делал?

- У капролона может не хватить прочности, может раздавить. Если нет бронзы- можно либо антифрикционный чугун, либо залить баббитом (Б83, Б88)- в зависимости от условий работы.

- Втулки-подшипники из капролона очень любять прихватывать вал, расширяясь при нагреве. Причем, процесс развивается тассказать, с положительной обратной связью: трется все сильнее, нагревается все больше… И так до тех пор, пока не заклинит, или не начнет плавиться капролон, или не провернет втулку.

- Что это за втулка и где стоит. Поподробней пожалуйста. На валах в коробке обычно подшипники. Видел правда в редукторефрезерного шестерни на втулках но там тихоходный вал, он очень медленно вращается. В общем если ставишь капролон на нагруженный быстроходный вал и на нем стоят шестерни-им придет конец, втулку сомнет и вал болтаясь сожрет зуб шестерни.

Использовали черный (с графитом) капролон взамен бронзовых втулок (диам. около 100 мм) на пиноли сверлильного 2Н135 (а ведь был когда-то Бронзовый Век, но, наверно, цены были такие же заоблачные…)

Зазор оставляли 5 соток, месяца через три пиноль стала клинить — напитался капролон маслом и разбух.

Вышабрили наново, с тех пор — без замечаний. Так что использовать можно, но контролировать по первому времени.

У этого безобразия вообще есть какая-то граница, или это бесконечный процесс? Перебрал у себя трапецию дворников, бронзовые втулки заменил на капролоновые и сделал под них новые оси из нержавейки. Втулки после запрессовки прошёл развёрткой, а оси подогнаны так, что ходят во втулках от лёгкого нажима пальцем. При сборке помазал силиконовой смазкой для пластика и резины. Через примерно месяц дворники стали ходить настолько тяжело, что с привода стала слетать тяга, сидящая на шаровом пальце. Всё снял, разобрал. Оказалось, что смазка стала вроде как клей и слепила оси со втулками. Протёр втулки и оси растворителем и собрал обратно насухую — заходило легко. Примерно через пол-года — год опять тяга стала слетать из-за слишком большого усилия вращения осей во втулках. Разобрал и прошёл втулки развёрткой, снялась стружка. Оси опять заходили легко. С тех пор прошло около пол-года и опять стала соскакивать тяга. При слетевшей тяге, то есть когда трапеция дворников свободна от привода, я рукой за сами дворники кое-как их двигаю.

До каких пор капролон будет расти? Бронзовые втулки не хочу делать, думаю лучше из неметалла. Фторопласт слишком мягкий для этих целей, наверное, будет?

Источник