- Как соединить оптоволоконный кабель своими руками: так можно?

- Как передается информация

- Соединение оптоволокна

- Пайка оптического волокна: детали и тонкости выполнения.

- Сварка оптоволокна: применяемое оборудование, инструменты для пайки оптических кабелей

- Современное сварочное оборудование

- Устройство агрегата для сварки

- Процедура сваривания ВОЛС

- Классификация оптического кабеля

- Разделка оптоволоконного кабеля

- Применяемые инструменты

- Пайка оптоволоконного кабеля

- Сварка оптического волокна

- Виды оптического волокна

- Подготовка оптического волокна

- Разделка кабеля

- Процесс сварки

- Сварка оптоволокна в картинках с описанием « dert.ru/travel — путешествия, фотографии

- Технология ремонта оптического кабеля

- Регулярная профилактика – эффективная мера повышения безремонтного периода эксплуатации

- Получите бесплатно консультацию эксперта в сфере ИТ

- Вы получите бесплатно:

- Способы соединения оптических волокон

- Cоединение с помощью механических соединителей

- Cваривание оптических волокон

Как соединить оптоволоконный кабель своими руками: так можно?

Привет, всем! Сегодня ко мне на почту пришло очень интересное письмо. В нем был только один вопрос: «Как соединить оптоволоконный кабель в домашних условиях своими руками?». Я немного даже опешил от такого вопроса. Дело в том, что подобные вопросы приходят достаточно часто, поэтому я решил написать короткий разбор этого вопроса. Но сначала нужно немного углубиться в теорию передачи данных по оптическому кабелю.

Как передается информация

Общую статью про оптоволокно мы можете прочитать ЗДЕСЬ.

Оптоволокно состоит из центральной жилы и двух оболочек, но нас интересует именно первая оболочка. Первую обычно делают из стекла. Передача данных происходит путем световых пучков. Но встает проблема того, что свет, как и любая другая волна начнет затухать.

Поэтому первая верхняя оболочка должна полностью отражать свет. Использовать зеркала или металлическое напыление дорого, поэтому в свое время был придуман другой способ. Для этого используется отражающий слой с другой плотностью и структурой. Поэтому свет, отражается от данной поверхности и летит дальше.

По сравнению с витой парой – оптоволокно имеет огромное количество преимуществ:

- Передача данных на дальние расстояния;

- Увеличения скорости передачи данных до нескольких Гбит в секунду;

- Защита от внешних факторов: перепада температур, влаги и т.д.

- Свет не подвержен электромагнитному воздействию, в отличие от передачи данных по витой паре.

Подобные кабеля используют для подключения целых домов, а также для прокладывания сетей в крупных городах на большое расстояние. Так как при этом не нужно постоянно устанавливать повторители на расстояние затухания сигнала.

Соединение оптоволокна

И тут сразу же встает вопрос – как соединить оптоволокно. Конечно, соединить его можно и для этого используют несколько способов. Первый с помощью специальных небольших «Пигтейлов» (Pigtail). Для этого берут два конца провода и засовывают внутрь. Внутри уже есть небольшой кусок подобного стекла. Далее идёт сварка с помощью специального оборудования.

Второй способ — это обычная сварка. Для этого случая нужен профессионал, который специализируется на сварке «оптики». Несмотря на очень высокоточную сварочную машину, задача специалиста: точно направить два проводка так, чтобы центральная жила и внешняя отражающая оплетка сварились точно вместе. Нужно понизить шанс потерь сигнала на этом участке.

Если сварка будет не точной или что-то пойдет не так, то на этом участке будет потери сигнала, помехи, скорость будет ниже, а дальность передачи данных будет меньше. При попадании в стекло примесей можно свести на нет хоть какую-то передачу информации, а свет будет почти 100 % тухнуть именно в этом месте.

Теперь надеюсь вы понимаете, что самостоятельно объединить два оптоволоконных кабелей в домашних условиях – невозможно. Потому что даже с высокоточным аппаратом иногда сварка даёт сбои и приходится переделывать.

В качестве дополнительного материала советую прочитать мою статью по «оптике» тут. Там простым языком написано про технологию передачи информации с помощью оптической линии. Также советую прочитать про витую пару, чтобы примерно понимать в чем они различаются.

Источник

Пайка оптического волокна: детали и тонкости выполнения.

Сварка оптоволокна: применяемое оборудование, инструменты для пайки оптических кабелей

Сварка оптики — процесс сваривания при высокой температуре оптических волокон. Сварка оптоволокна сегодня осуществляется обычно без участия человека.

Для сваривания оптики используется специализированное сварочное оборудование, предоставляющее возможность полностью автоматизировать рабочий процесс.

- сердечник 9 нм;

- защитный лак с отражающей оболочкой 125 нм;

- защитное покрытие, буфер 250 нм;

- вторичный буфер.

Современное сварочное оборудование

Аппараты для сварки оптики современного типа представляют собой промышленных роботов небольших размеров, оснащенных системой управления. Самим роботом управляет оператор.

Устройство агрегата для сварки

Рассмотрим подробнее устройство сварочного агрегата:

- БП;

- ЭБ, включающий материнку, блоки, преобразователи;

- механические элементы;

- монитор для видеоконтроля.

Такое оборудование называют аппаратом автоматической сварки оптоволокна.

Каждая отдельная модель сварки оснащена уникальным программным обеспечением, интерфейсом пользователя: монитор, рабочее меню (сервисное, пользовательское), клавиатура.

Сервисное меню, как правило, секретное, открывается с помощью специального пароля или одновременным нажатием комбинации определенных клавиш. Его используют для максимальной настройки сварочных работ. Пользовательское меню — открытое.

Современные сварочные аппараты можно разделить на следующие категории:

- для сваривания оптических волокон;

- для сварки с выравниванием по сердцевине;

- с фиксированными канавками V-образной формы.

Процедура сваривания ВОЛС

ВОЛС — волоконно-оптические линии связи. Их сваривание осуществляется поэтапно:

- Оптоволоконный кабель разделяется: снимается изоляционное покрытие, отделяются отдельные модули, состоящие из определенного количества оптического волокна. Их сваривание производится отдельно.

- Волокна зачищаются (с них удаляется влагозащитное покрытие).

- На оптоволокно надевается КДЗС — специальная насадка из термоусадочных трубок и усилительных стержней.

- С волоконных окончаний убирается защитный слой (гель, лак), производится обработка спиртом.

- Затем волокна фиксируют прецизионными скалывателями (скол должен сформироваться перпендикулярно оси волокна).

- Свариваемые волокна помещаются в V-образные канавки (зажим).

- Их совмещают под микроскопом. В современных моделях эта процедура выполняется автоматически.

- Волокна разогреваются электрической сварочной дугой до необходимой температуры.

- Посредством механической деформации сварка оптоволоконного кабеля проверяется на прочность, оценивается процесс затухания, осуществляемый стыками.

- Оператор сварочного оборудования устанавливает защитный комплект на участок сваривания изделия, который далее помещается в специальную тепловую камеру для температурной усадки.

Классификация оптического кабеля

Оптические кабели можно классифицировать:

По структуре:

- стандартные кабели, имеющие оболочку с модульными трубочками;

- современные многослойные кабели, которые наделены двухуровневой защитой и прочими достоинствами.

По области применения:

- для наружного использования;

- для внутренней прокладки (этот вариант используется нечасто исключительно в дата-центрах).

По условиям эксплуатации:

- подвесные;

- грунтовые;

- для кабельных канализационных систем;

- подводные;

- для ЛЭП.

Наиболее востребованными являются подвесные, грунтовые кабели, тонкие, спаренные патч-корды. Немного реже используются кабели с гофрированной броней и тросиками. Остальные виды оптоволоконных кабелей встречаются редко.

Разделка оптоволоконного кабеля

Основная задача при выполнении разделки оптоволоконного кабеля — сохранить длину его компонентов, обозначенную в инструкции муфты.

Поэтому в некоторых случаях необходимо оставлять длинные силовые компоненты, предназначенные для закрепления в муфте, а иногда в этом нет необходимости.

В некоторых случаях из кевлара нужно сделать «косичку», зажать ее винтом, кевлар лучше не резать. Эти нюансы зависят от конструктивных особенностей муфты каждого кабеля. Итак, этапы выполнения работы:

- Предварительно с волокон удаляется гидрофобный защитный слой. Для этого они протираются специальными салфетками: сначала сухими, затем обработанными спиртом. Довольно важно соблюдать это правило, так как на первых салфетках будет оставаться большое количество гидрофобного материала. А вот когда незначительные остатки защитного слоя сухой салфеткой убрать уже будет невозможно, то поможет спирт. Он легко растворит гидрофобные частички и мгновенно испарится с поверхности волокна.

Следует обратить внимание, что чистота волокон, особенно их окончаний — это залог качественной сварки оптического волокна. При работе с микронами даже малейшие загрязнения недопустимы!

Обязательно необходимо проверять волокна на целостность покрытия из лака, отсутствие сломанных участков. Если есть повреждения лакового покрытия, то такой кабель рекомендуется переделать (но он не должен быть сломан).

- В комплект муфты входит специальная термоусадка, которую надевают на уже разделанный кабель (о чем часто забывают новички). Если кабель будет зажиматься резиной с герметиком, тогда термоусадка не нужна. Чтобы обеспечить герметичность соединения кабеля с муфтой, для выполнения его усадки рекомендуется использовать строительный фен, паяльник, горелку. Но наиболее практичной считается горелка небольших размеров, надеваемая на газовый баллончик.

Перед тем как начать сварку оптического кабеля, рекомендуется дополнительно приобрести крупнозернистую наждачную бумагу. Это поможет обеспечить лучшую адгезию с клеевым составом.

Применяемые инструменты

Как и для пайки оптоволокна, чтобы разделать кабель, необходимо иметь специальный комплект инструментов.

Стандартный набор инструментов монтажника-спайщика включает в себя:

- комплект стрипперов;

- комплект отверток;

- плоскогубцы;

- тросокусы;

- набор ножей;

- прочие дополнительные инструменты для различных рабочих ситуаций.

Сегодня существует множество наборов инструментов от разных производителей, с разной комплектацией. Они могут быть полностью укомплектованы необходимым инструментом или содержать только основные.

Многие производители не уделяют особого внимания прочности кейсов для хранения инструмента, а только его внешнему виду. Их изготавливают из ДВП, покрывают текстурированной фольгой.

Соответственно, такие кейсы в тяжелых условиях эксплуатации долго не выдерживают, требуют периодического ремонта.

И также плохого качества могут быть и некоторые инструменты из набора, а некоторые, вообще, могут не понадобиться в работе. Дорогостоящие фирменные расходники высокого качества могут быть заменены на более дешевые изделия.

Пайка оптоволоконного кабеля

Пайка оптоволокна кабеля представляет собой стандартный процесс присоединения жилы оптического волокна с помощью термообработки посредством высоких температур.

На сегодняшний день такие манипуляции выполняются с помощью специализированных паяльных аппаратов в автоматическом режиме.

Процесс пайки оптоволокна, который осуществляется посредством высокотехнологичного оборудования, дает возможность выполнять весь объем паяльных работ в любом объеме: от спайки и совмещения окончаний до работ по защите соединения для кабелей и патч корд 2 м.

Модернизированные паяльные аппараты – это высокопрофессиональные приборы промышленного назначения, которые снабжены автоматическим управлением. Среднестатистический сварочный аппарат имеет определенные размеры 15 х 15 х 15 см, за исключением выступающих частей.

Пайка оптоволоконных кабелей – это ответственный и достаточно трудоемкий процесс, который затрагивает все виды оптических кабельной продукции. Ничего удивительного в этом нет, так как даже небольшое смещение сердечника, который соединяет концы кабелей, может привести к серьезным сбоям в работе оптоволоконных линий. Пайка представляет собой соединение и закрепление стеклянных волокон.

Основные этапы процесса пайки волокна:

- Очистка подготовленного оптоволоконного кабеля от верхней изоляции. На этом этапе освобождается внутренняя часть концов кабеля – стеклянный сердечник. Очищается сам кабель и непосредственно каждое волокно, входящее в его состав. Отдельных модулей насчитывается от 4 до 8 штук, а также оптическая муфтаGIS 6005.

- Процесс обезжиривания волокон. Специальное обезжиривающее средство применяется для очистки волокон от защитного слоя. Это средство имеет гелевую основу. После этой процедуры концы нитей оптоволоконных сетей аккуратно и тщательно склеиваются. Важным моментом этого процесса является срез, который должен быть абсолютно перпендикулярным. Соединение в месте спайки должно быть точным, так как влечет за собой качество передачи волн.

- Этап создания защиты соединения. Для того, чтобы обеспечить максимальную надежность, перед началом процесса пайки конец одного из кабелей оборудуется термоусадочной гильзой, которая представляет собой трубку, оснащенную силовым стержнем. Именно такие гильзы позволяют выполнять пайку оптоволокна на более высоком качественном уровне.

- Зажим оптоволокна. Перед началом самого процесса концы фиксируются зажимами, установленными на сварочном аппарате.

- Юстировка. Этот этап предназначен для того, чтобы точно совместить оптические волокна, которые предполагается спаять. Для этих целей также применяются аппараты со специальной системой, которая осуществляет высокоточное совмещение в авторежиме. Если таких аппаратов нет, волокна совмещаются вручную под микроскопом.

- Пайка. Сам процесс пайки выполняется с помощью электрической дуги. Перед началом пайки между подготовленными волокнами оставляют микроскопический зазор, а во время разогрева до необходимой температуры производится доводка.

- Проверка качества произведенных работ. Для таких работ используется специальная аппаратура. Она производит проверку прочности соединения кабеля и уровня затухания сигналов на этом участке, где пигтейлSC, цена которого в прайсе.

- Защита соединения. Гильза, которая была заранее одета на кабель, передвигается на место стыка. Под воздействием тепла гильза с термоусадочным материалом усаживается и плотно обтягивает место соединения.

Сварка оптического волокна

Главная » Статьи » Сварка оптического волокна

Сварка оптики представляет собой процесс соединения между собой оптоволокна, расположенного внутри электрокабеля. Сварка осуществляется под действием высокого температурного режима. Процесс возможен при наличии специального сварочного инвертора, который дает возможность выполнить всю работу от начала и до конца.

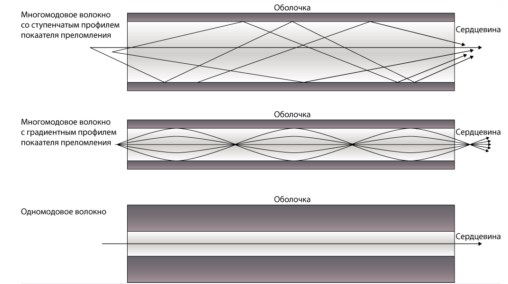

Виды оптического волокна

На оптоволокно не влияют атмосферный фронт и внешние влияния механического характера. Кабель, внутри которого находятся волокна, не излучает в пространство электромагнитные лучи, что является плюсом в передаче информационного поля.

Кабеля, содержащие оптоволокно, подразделяются на такие категории:

- по нюансам конструкции – от простых элементов до многослойного уровня медного волокна;

- по условиям использования – прокладка внутреннего и внешнего расположения;

- по месту его расположения: наружные и внутренние виды прокладки;

- по условиям укладки – для электролиний, коллекторов, для подвесного кабеля.

Наиболее широко применимыми являются кабеля подвесного типа и кабеля, которые размещают под землей. Остальные разновидности можно встретить нечасто.

Подготовка оптического волокна

Оптоволокно должно постоянно подвергаться контролю с возможным выявлением деформации покрытия, наличия мелкого сора и мест изгиба.

Если поверхностный лак имеет скол, чтобы снизить риск воспламенения, кабель подлежит переделке. После оголения волокон кабель обматывают термоусадочным материалом, который выпускается в комплекте с муфтой.

Если муфта предрасположена к сжатию кабеля герметической резиной, термоусадку можно не использовать.

Процесс усадки осуществляется с помощью электрогорелки, паяльника или строительного фена. Все эти приборы способствуют герметизации кабеля, входящего в муфту. Наиболее практичным является применение горелки, которая соответствует газовому баллончику и его зажимной фаске. Один баллончик рассчитан для 100 штук муфтовых сварок. Он свободно разжигается и не зависит от электроэнергии.

Перед началом усадочного действия муфт и самого кабеля необходимо приобрести наждак, которым зачищают поверхность для лучшего взаимообразования с клеящим составом. Если предварительный этап проигнорировать, в итоге можно получить сползание и кристаллизацию металла, из которого выполнено изделие.

Разделка кабеля

Процесс разделки электрокабеля с оптоволокном требует определенных действий, основанных на таких мероприятиях:

Если производится разделка оптоволокна, кабель, который находился долгое время во влажной среде, нужно изъять на 1 метр в длину в зоне наибольшего повреждения.

Если кабель содержит отдельные элементы подвесного троса, он изымается специальными стальными ножницами. Срез должен делаться не спеша, дабы не повредить кабель.

Для изъятия внешней кабельной оболочки применяют стрипперный нож с длинной рукояткой. Во время его использования важно установить размер лезвия. Если оно будет коротким, то поверхность кабеля не разрежется и долго придется отчищать остатки плоскогубцами. При длинных размерах лезвия есть риск деформировать электромодуль внутри оптоволокон.

Учитывая конструктивные особенности муфты, возможным будет оставить фиксационную длину кевларного волокна.

Если кабель служит прокладкой электролиний для телефонии, и броня у него оснащена металлической гофртрубкой, его можно отделить от внешней оболочки с помощью специального режущего элемента.

Разделка должна проводиться специалистами из-за риска повреждения электроволна. Гофрированный материал легко повреждается под действием инструментов, и может разрушиться при снятии оболочки с волокон, а металлические края гофрметалла могут надрезать модули, подающие электроимпульс.

Оптоволокно должно быть перед сваркой зачищено по краям. Все оптоволокна не должны иметь переломов у основания. Если по причине неаккуратного обращения оптоволокно сломалось, это приведет к убыточному действию при восстановлении оперативной связи на действующей электролинии.

Процесс сварки

Задача сварщика — предварительно зачистить волокна, на которых имеются остатки лака, устаревшая аббревиатура. После этапа очистки волокна выравниваются и укладываются в зажимную кассету сварочного устройства.

Сварка оптических волокон заключается в необходимости определиться с частотой задействования аппарата.

Для единичного случая сварки устройство для соединения оптоволокна приобретать не рекомендуется из-за его высокой стоимости.

Чтобы волокна имели ровное соединение, их торцевые части с помощью скалывательного механизма отгибаются в сторону.Сварщику необходимо максимально точно распределить волокна и соединяемые концы кабеля в зажимные тиски инвертора для их сварки. При выполнении всех требований по технологическому процессу сварки оптоволокна можно получить качественное скрепление за считанное время.

Сварка оптоволокна в картинках с описанием « dert.ru/travel — путешествия, фотографии

Список всех частей: Статьи и заметки

Сегодня будет научно-познавательный пост 🙂

Эти цветные проводочки есть ни что иное, как оптоволокно, уложенное в кассету муфты. Наверняка многие слышали фразу «сварка оптоволокна», которая неизменно сопровождает крупные аварии на линиях связи. Но я уверен, что мало кто представляет себе этот увлекательный процесс. До недавнего времени я тоже был в их числе, но сегодня готов поделиться тайным знанием.

Обычно оптический кабель разваривается на специальный кросс, каждое волокно на свой порт, откуда уже коммутируется с оборудованием или другим кроссом. Но в этот раз надо было сварить между собой два кабеля в обход оптических кроссов. Процесс, в общем-то, схож со сваркой кабеля при разрыве, за тем исключением, что кабель не надо сначала вытаскивать из кросса.

Вот так выглядят два рабочих оптических кросса, от которых надо будет избавиться и состыковать кабели напрямую. Сейчас пока данные бегают по желтым патч-кордам между кроссами.

Оптический кросс изнутри. Аккуратно распутываем и вытаскиваем кабель из кассеты.

Цветные проводки — это оптоволокно из кабеля, только пока в изоляции. Само оптоволокно бесцветное, а изоляцию специально делают цветной, чтобы различать волокна.

Волокон в кабеле может быть много. Может быть и 4, и 12, и 38. Как правило, для передачи данных используется пара волокон, по одному волокну в каждом направлении. По такой одной паре может передаваться от 155 Мбит/с до нескольких десятков Гбит/c, в зависимости от оборудования на концах волоконно-оптической трассы.

В этом кабеле 12 волокон, которые упакованы по 4 штуки в 3 цветных (белый, зеленый, рыжий) модуля.

Поскольку место сварки волокна — потенциально ломкая зона, эту часть кабеля упаковывают в оптическую муфту. Перед сваркой кабели заводят в муфту через специальные отверстия.

Теперь можно приступить к процессу сварки. Сначала с волокна при помощи точных инструментов снимается изоляция, и обнажается сам оптоволоконный стержень.

Перед сваркой нужно, чтобы торец волокна был максимально ровным, т.е. необходим очень точный перпендикулярный срез. Для этого есть специальная машинка.

Чик! Угол скола должен отклоняться от плоскости не более, чем на 1 градус. Обычные значения — от 0,1 до 0,3 градуса.

Обрезки чистого волокна тут же прибираются. На столе его фиг потом найдешь, а под кожу оно запросто может впиться, там обломиться и остаться.

А вот и самый главный аппарат в этом процессе — сварочник. Оба волокна укладываются в специальные пазы в середине аппарата с двух сторон (на картинке — голубого цвета), и фиксируются зажимами.

После этого самое сложное. Нажимаем кнопку «SET» и смотрим на экранчик. Аппарат сам позиционирует волокна, выравнивает их, кратковменной электрической дугой мгновенно спаивает волокна и показывает результат. Весь процесс происходит быстрее, чем я написал эти три предложения выше, и занимает секунд 10.

На волокно одевается термоусадочная трубочка с металлическим стержнем, чтобы укрепить место сварки, и волокно помещается в печку в том же самом аппарате, только уже в верхней его части.

Каждое волокно затем аккуратно укладывается в кассету муфты. Творческий процесс.

Для герметизации места ввода кабеля в муфту одеваются термоусадочные трубки, которые обрабатываются специальным феном. Трубка от высокой температуры сжимается, препятствуя доступу воды и воздуха в муфту.

И последний штрих. На муфту одевается колпак и фиксируется специальными застежками. Теперь не страшна ни влажность, ни жара, ни мороз. Такие муфты могут годами плавать в болоте без ущерба для кабеля внутри.

Весь процесс сварки двух 12-волоконных кабелей вместе занимает около полутора часов.

Ну вот, теперь вы знаете все тонкости этого процесса, можно смело покупать аппарат для сварки и опутывать оптоволоконными сетями все, что вам вздумается.

Список всех частей раздела Статьи и заметки:

- Выбор фотохостинга

- Как правильно подписывать картинки?

- Как организовать турпоездку самостоятельно?

- Сварка оптоволокна в картинках с описанием

- Осторожно! Фильтры для воды. Часть 1

- Осторожно! Фильтры для воды. Часть 2

- WordPress. Доработка напильником: делаем автоматическое оглавление

- Какую зеркалку купить?

Технология ремонта оптического кабеля

Оптический кабель является одним из пассивных элементов волоконно-оптических линий передач.

В зависимости от условий эксплуатации он подвергается воздействию различных неблагоприятных внешних факторов, в том числе механическим нагрузкам (в частности растягиванию), воздействию природной среды и многое другое. Все это приводит к быстрому старению, напрямую влияющему на качество передачи сигнала.

Ремонт оптоволокна подразумевает устранение повреждений на кабелях. Для этого пользуются сваркой, выполняемой специальными высокотехнологичными аппаратами. С их помощью осуществляется юстировка (сведение) и сварка волокон.

Современные сварочные аппараты представляют собой «интеллектуальные» приборы, производящие все операции в автоматическом режиме. Мастер только подготавливает поврежденный кабель, закладывает его в аппарат для соединения волокон.

После чего выполняются операции по упрочнению места сварки – мастер надвигает термоусаживаемую гильзу и закладывает в печку.

В общем виде ремонт кабеля оптоволокна производится в следующей последовательности:

- Подготовка волокон к соединению. На данном этапе очищаются все конструктивные элементы кабеля – снимается верхний изоляционный слой, высвобождается стеклянный сердечник, очищается каждое волокно.

- Обезжиривание нитей. Для очистки используется специальное средство, выполненное на гелевой основе.

- Склеивание волокон. Для качественной спайки важно, чтобы срез был строго перпендикулярным. Обычно сварочный аппарат самостоятельно проверяет состояние волокон и информирует мастера сигналом при наличии отклонений.

- Упрочнение места склеивания. Для этого применяют термоусадочную гильзу. Ее надевают на один из концов кабеля непосредственно перед пайкой. Она выполнена в форме трубки с армирующим коррозионностойким стержнем. Применение гильз улучшает эксплуатационные свойства кабелей и увеличивает их жизненный цикл.

Процесс склеивания волоконных нитей включает в себя следующие операции:

- Фиксация оптоволокна. Сварочный аппарат укомплектован специальными зажимами, обеспечивающими неподвижность кабеля.

- Сведение нитей. Данный этап выполняется с помощью микроскопа или сварочного аппарата. В первом случае мастер вручную сводит волокна для точного их склеивания. Современные модели сварочных аппаратов данную процедуру производят в автоматическом режиме.

- Сварка. Мощная дуга разогревает волокна. Под воздействием высоких температур нити еще ближе доводятся друг к другу, чтобы лучше склеиться. Место сварки моментально остывает после выключения дуги.

- Контроль. Сварочный аппарат тестирует качество соединения. Склеенные нити разводятся в противоположные стороны с небольшим усилием. Тест считается пройденным, если место сварки осталось целым.

- Создание защиты. Термоусадочная гильза помещается на место соединения волокон. Под действием температуры она плотно обволакивает волокна, создавая прочный защитный слой.

На ремонт оптоволоконного кабеля предоставляется гарантия. Ее срок зависит от типа применяемого сварочного аппарата и может достигать 15-ти лет.

Регулярная профилактика – эффективная мера повышения безремонтного периода эксплуатации

Волоконно-оптические линии передач – это технические сооружения, требующие регулярного обслуживания. Регламент работ установлен ТНПА, представлен комплексом мероприятий, направленным на поддержание в исправном состоянии активных и пассивных элементов системы. Своевременное техническое обслуживание позволяет избежать незапланированных трат на ремонт или замену оптоволоконного кабеля.

Best Engineering Company выполняет полный комплекс работ в рамках принятых регламентов:

- Проводит планово-профилактические мероприятия, подразумевающие внешний осмотр, проверку рабочих параметров системы, отслеживание несанкционированного подключения. Наши специалисты ведут всю необходимую документацию, заполняют паспорт линии и вносят изменения.

- При внезапном пропадании связи производит аварийно-восстановительные работы, направленные на оперативное устранение неполадок. В качестве временной меры на участок обрыва монтируются специальные вставки.

- Ремонт (текущий или капитальный) оптического кабеля. Первый проводится каждый год. Текущий ремонт оптического кабеля направлен на восстановление его первоначальных технических характеристик. При капитальном – полностью заменяются поврежденные оптоволоконные линии.

Более подробную информацию можно узнать в соответствующем разделе сайта или по телефонам. Для получения быстрой консультации заполните форму обратной связи.

Возврат к списку

Получите бесплатно консультацию

эксперта в сфере ИТ

Вы получите бесплатно:

- Консультацию эксперта в ИТ сфере

- Подбор самой выгодной для Вас спецификации

- Выезд специалиста для осмотра

Способы соединения оптических волокон

При прокладке волоконно-оптического кабеля постоянно возникает необходимость соединения его отдельных сегментов в единую линию. Процедура сращивания оптических волокон, при выполнении практически любых строительно-монтажных работ, связанных с ВОЛС – фактически неизбежна.

На сегодняшний день наибольшее распространение получили несколько способов – соединение с помощью механических соединителей, сваривание оптических волокон, а также оконечивание волокна с использованием коннекторов и соединение волокон непосредственно на оптическом кроссе. Также оконеченное волокно используется при подключении к активному оборудованию с использованием тех или иных коннекторов.

Cоединение с помощью механических соединителей

Этот способ не получил широкого применения, так как со временем гель, содержащийся в механических соединителях высыхает и параметры стыка оптических волокон значительно ухудшаются.

Механические соединители (или как их еще называют механические сплайсы) обеспечивают значительно худшие характеристики, чем сварка, но монтаж их намного проще и для него требуется достаточно простые приспособление для фиксации оптоволокна и сплайса во время монтажа (монтажный столик).

В связи с тем, что механические сплайсы могут иметь самую различную конструкцию (в зависимости от производителя), монтажный столик нужно приобретать у их производителя со всем необходимым инструментом.

Нужно отметить, что некоторые производители не считают необходимым применение каких-либо приспособлений при монтаже их сплайсов, так как фиксация волокна в механическом соединителе происходит без использования какого-либо специализированного инструмента.

После сращивания волокон, для их дополнительной защиты и фиксации механические соединители помещаются в специальные лотки, муфты или коробки, в которых предусмотрено посадочное место для установки механических соединителей или термоусадочных трубок.

Справедливости ради стоит заметить, что данный тип соединения оптических волокон широко используется как временное соединение, на пример при выполнении ремонтно-восстановительных работ на ВОЛС. Поскольку некоторые механические соединители (в зависимости от производителя) могут применяться многократно, то с их помощью выполняется подключение ремонтных кабельных вставок для быстрой организации обходов поврежденных участков.

Cваривание оптических волокон

Cпособ, основанный на применении специализированных сварочных аппаратов для сваривания оптического волокна, получил наибольшее распространение.

Этот этап (соединения оптических волокон) входит в общий процесс прокладки и монтажа волоконно-оптических линий связи и является самым ответственным и требует от персонала достаточно высокого уровня квалификации.

Сварка оптических волокон осуществляется с помощью специальных сварочных аппаратов, которые проводят весь комплекс работ от сплавления волокна до защиты места соединения оптических волокон специальными термоусаживающимися гильзами.

Технологически, весь процесс сварки оптических волокон, можно разделить на три основных этапа:

- подготовка и зачистка кабеля, получение «качественного» торца волокна;

- непосредственно само сваривание волокон специальным сварочным аппаратом;

- оценка результата.

Если параметры полученного соединения не соответствует требованиям – то в этом случае оно ломается, и процесс сваривания осуществляется заново.

Более подробно о процессе сварки оптических волокон и самих сварочных аппаратах можно прочитать на нашем сайте, или статье «Краткий обзор сварочных аппаратов компаний INNO Instrument и Vytran», опубликованной в журнале IT-Partner №4 (4) 2010.

Практически одновременно с методом сварки был разработан метод клеевого соединения оптических волокон.

Технологически процесс клеевого соединения волокон можно разделить на следующие этапы.

1. Зачистка оптического волокна с помощью специализированного инструмента – «стриппера буферного слоя», который позволяет снимать защитный слой с оптических волокон диаметром 250 и 900 мкм, не повреждая непосредственно само волокно.

2. С использованием безворсовых салфеток, смоченных в изопропиловом спирте необходимо удалить остатки защитного слоя и загрязнений.

3. При помощи шприца или специального дозатора, в корпус оптического разъема вводят необходимое количество эпоксидного клея, находящегося в жидком состоянии.

Основная сложность приготовления двухкомпонентных клеевых смесей для монтажа оптических вилок состоит в поиске компромисса между удобством установки и скоростью затвердевания клея. Клей, который используется для оптических волокон, должен иметь коэффициент преломления, близкий к коэффициенту преломления оптических волокон.

После затвердения клея, оптическое волокно фиксируется как внутри корпуса разъема, так и внутри наконечника.В идеале, он должен обеспечивать фиксированное положение соединенных оптических волокон, защищать место сращивания от воздействий окружающей среды, гарантировать прочность сростка при воздействии нагрузок в осевом направлении.

Чтобы ускорить окончательное отвердевание эпоксидного клея, прибегают к подогреву установленного разъема, для чего используются специальные печи.

После отвердения клеевого состава необходимо производится скол имеющегося избытка волокна (выступающее волокно из торца коннектора) и последующая шлифовка ферулы

Качество скола имеет огромное значение. Обычно, во время скалывания излишков волокна, используется сапфировый или алмазный карандаш, которым делается надрез на волокне.

Данный метод является общепринятым, однако он требует точности и практики в достижении нужной глубины надреза.

Надрез необходимо делать одним точным движением, не сильно надавливая на волокно, после чего необходимо отломить избыток волокна.

Предварительная шлифовка. Производится для того, чтобы сточить остаток сколотого волокна, торчащий из торца ферулы. Необходимо круговыми движениями, на весу (приблизительно 10-15 раз) «пройтись» оптическим волокном по абразивной пленке (film) в 10-5 мкм.

Основная шлифовка. Ставьте коннектор типа ST/FC/SC в соответствующий полировальный диск-плашку (диаметр отверстия в центре составляет 2,5 мм), для коннекторов LC – используется диск-плашка (диаметр отверстия в центре составляет 1,25 мм). Необходимо держаться за полировальный фиксатор, и за основание коннектора.

При этом слегка надавливая на коннектор. Поместите полировочный диск в 3-5 микрон (шершавой стороной вверх) на подложку для шлифовки, которая представляет собой стеклянно-резиновое основание. Также перед шлифовкой необходимо добавить небольшое количество дистиллированной воды на поверхность полировочной пленки.

Конечная полировка. Микронную полировальную пленку поместите на полировальную подложку, слегка увлаженную водой (для сцепления полировальной пленки с подложкой).

На заключительном этапе шлифовки, когда слой трудно определить по цвету, рекомендуется просматривать коннектор под углом, тогда на свету блестящая поверхность керамики контрастирует с шершавым остаточным слоем эпоксидной смолы. Как только слой исчезнет, сразу прекращайте полировку.

Визуальный контроль отполированной поверхности. Вставьте отполированный коннектор в адаптер на 200 или 400 кратном микроскопе (хотя как показывает практика достаточно 200 кратного микроскопа для контроля качества полировки).

При положительном результате сердцевина не будет содержать видимых недостатков – царапин, сколов, грязи. При отрицательном результате на сердцевине будут видны точки, полоски, трещины или сердцевина может быть темной. Наличие темной сердцевины свидетельствует о том, что оптическое волокно сломано. Также можно посветить противоположный конец обычной лампой или даже направить на окно.

В случае образования на поверхности волокна трещин, сколов, каверн (раковин) особенно в световедущей части волокна рекомендуется удалить коннектор.

Небольшие дефекты в виде тонких царапин, снега можно исправить на 1 мкм алмазной шлифовальной пленке сделав несколько полировальных движений на плоской жесткой поверхности (например, стекле) или использовать кассеты CleTop, оснащенные сапфировыми лентами.

Если дефекты сильные – не стоит тратить время, проще заново установить коннектор.

В данном пункте мы рассмотрели ручную полировку коннекторов. Фактически все те же самые итерации необходимо проделать при механической полировке коннекторов, т.е. с использованием полировальной машинки.

Вся разница заключается в том, что полировка коннекторов происходит не ручным способом, а механическим, за один раз происходит полировка сразу нескольких коннекторов.

Для клеевых соединений собраны специальные наборы инструментов, включающие инструменты и расходные материалы, описанные выше.

Технология оконцовывания оптических волокон коннекторами

Также достаточно большое распространение получила технология оконцовывания оптических волокон коннекторами, с предустановленным в феруле волокном и заранее заданным типом полировки (SPC, UPC, APC).

В данном методе оконечивания волокон используется тот или иной тип коннектров, в феруле которых предустановлен кусочек волокна и все, что необходимо сделать – это следуя инструкции зачистить волокно и ввести его в коннектор.

Именно этот принцип был положен в основу коннекторов быстрого монтажа QuickQure производства чешской компании OPTOKON Co., Ltd. Дословно QuickQure можно перевести как быстрое отвердение.

Основным преимуществом данного типа сращивания оптических волокон является быстрота, простота, отсутствие специализированного инструмента (за исключением прецизионного скалывателя для получения максимально качественного скола на волокне перед вводом в коннектор QuickQure) Технологическим сам процес работы с коннекторами QuickQure можно описать следующим образом:

Источник