Склейка ремня GT2 (в принципе любого ремня)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочу поделиться своими наработками.

После начала печати (я советую минимум 3 периметра и столько же верхних/нижних слоев и 35% заполнение) надо озадачится поиском 4 винтов М3*12 и стольких же гаек, а так же ножа канцелярского, клея ‘Момент Гель прозрачный’ (в принципе клей любой который останется гибким после высыхания) и кусочка бумаги. А ну и отвертка/ключик чем Вы там будете затягивать винты. Наждачной бумаги мелкой зернистости немного какая будет и немного растворителя/ацетона.

Край нужно подрезать очень хорошо и так чтобы он был подчищен ровно до корда.

Теперь берем второй конец ремня и отрезаем зубья ровно в том количестве в котором мы оставили их делая отступ. Между отверстиями для прижимных винтов 11 зубьев. Я столько и оставляю.

Теперь обе поверхности проходим шкуркой мелкозернистой и обрабатываем растворителем/ацетоном.

Намазываем клей. Со стороны где срезали зубья немного капнем и размажем тонким слоем и потом на второй конец ремня. даем выстояться 5-10 минут и вставляем в пазы ремень так чтобы у нас не было пустого зуба в нашем инструменте.

Но можно обойтись и плоскогубцами. Откладываем в сторону на время указанное в инструкции к клею. У меня это 24 часа.

Через 24 часа разбираем конструкцию, отрезаем аккуратно бумагу и радуемся целому ремешку.

И так что важно помнить:

1. Нож должен быть острым. Если есть лезвие, то оно даже предпочтительней, но им работать опаснее.

2. Отрезать ремень надо с запасом в 11-12 зубьев.

3. Резать надо аккуратно не срезая корд ни на одной из сторон, но именно резину подрезать до самого корда. У Вас будет только 1 попытка. Потом длина ремня автоматически уменьшается на длину ‘косяка’. 🙂

5. Хорошо зажать, ибо качество склейки зависит напрямую от силы прижима.

6. Выдержать время склейки.

Лично у меня подобным образом склеенный ремень находится на оси Z. Отпечатал я на нем 2 кг пластика. 1 раз подклеивал край (тот край где отрезали верх ремня) и вот он снова отклеился, но я не обезжиривал и не выдержал время склейки. Фотографию предоставить не могу, ибо фотоаппарат не фокусируется на ремне ни как, а настраивать его руками у меня не хватит ни терпения, ни желания 🙁 Ремень там проходит 3 20 зубовых шпули и 2 подшипника. Т.е. ремень гнется и во все стороны. Конечно поставить и забыть не выйдет. Со временем ремень будет отклеиваться, но скажем как временная мера до момента пока не приедет цельный ремень хватит с головой и как показывает практика и меня потом не захочется пока совсем не порвется )

PS. Дождался когда ремень дойдет до крайней шпули:

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Ремонт зубастого ремня на коленке

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Довелось мне, пару месяцев назад, столкнуться с обрывом ремня GT2.

Крайне неприятная ситуация, когда остаешься с неработающим принтером 👿

Внимательное изучение конструкции принтера выявило серьезный недостаток системы крепления ремней:

Что приводило к необходимости установки нового ремня. немалой длины.

Но новый ремень даже в мск нигде не достать, по магазинам либо голяк, либо цены взятые с космического потолка

Мой любимый 3дтул загнул аж 1300 руб за 1 метр, в итоге был послан (мысленно), в пешее эротическое путешествие и я решил заказать ремешок у узкоглазых братьев 10 метров за симолические 500руб вместе с доставкой ))))

пришло быстро, за 3 недели, а я пока думал да гадал, как это исправить, хотел точить новую крепежную деталь, но тут в голову пришла очень простая и незатейливая идея:

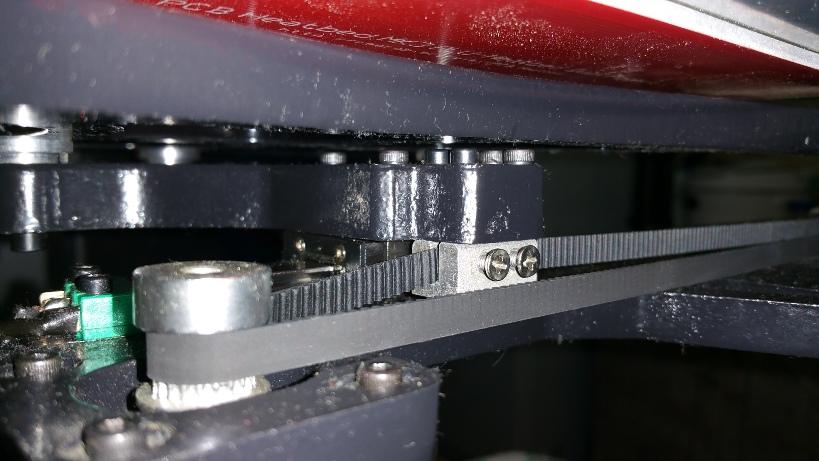

отрезать кусочек от нового ремня и установить его ‘обратным хватом’, жестко скрепив концы ремня зубчиками 8)

Хват получился отменным, концы не развести, а кончики болтов упираются в ‘прокладку’, которую теперь порвать крайне тяжело

Натяжка ремня, в итоге на принтере, получилась як струна, чуть не звенит ))))

PS в целом, данный способ подойдет так же для ремонта и закольцованных ремней, при условии, использования быстрого клея для резины

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых постах.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник

Чем склеить поликлиновой ремень?

Вобщем проблема такая: немогу найти поликлиновой ремень (плоский 5ти ручейковый) хочу склеить то есть укоротить, сделать кондуктор профилем как у ремня, срезать ремень на искосок и склеить зажав ремень между кондуктором и пластиной, вот проблема чем клеить, или вулканизировать? ваши идеи!

Абсолютно уверен , что в домашних условиях ремень грамотно не склеишь. Там сначала армировка нейлоном нужна , потом вулканизация. Ни разу не слышал чтобы кто-то вообще сращивал ремни. Мой Тебе совет , ищи готовый аналог.

Блин ну нету такого диаметра ремней, уже все катологи поднимали, вулканизировать можно и в домашних условиях, сделать такой вот кондуктор

ремень срезать на длинну 5-10 см и покрыть либо сырой резиной либо каким клеем и зажать он на место встанет и довольно плотно, если надо то в вулканизатор зажать сам кондуктор. вот что выбрать какой клей какую резину, но по мойму такого пятна контакта хватит чтоб его не разорвало!

Тит , разбери ненужный ремень и вопрос по целесообразности склейки отпадет сам сабой.

Кроме резины там есть корды, и вот как ты их соединишь? Узелками?

Ну разбирал я разок ремень такой, один слой корда, снизу профиль резина сверху просто резина, и что не склеится?

маразм крепчает, колхозные технологии рулят. Вообще-то проектировать нормально надо, чтобы потом не искать «то, не знаю что»

Источник

Склеили!

ЕСЛИ РАЗВАЛИЛСЯ ШКИВ

После того как способность «десяточного» шкива расклеиваться стала общенародным достоянием, АвтоВАЗ, как и положено, отреагировал. Говорят, теперь технология более совершенная, шкивы вполне надежны — поверим. Но вот беда: размеренный трудовой ритм то и дело нарушают именины, свадьбы, поминки, День рыбака и Парижской коммуны. Такие даты на Руси принято отмечать с размахом — и не без последствий для технологической дисциплины. Так что поводы для сомнений есть. Особенно у тех, кто поторопился купить самый передовой автомобиль года три-четыре назад: им-то что делать? Заменить шкив заранее или ждать неприятностей во всеоружии, имея в багажнике арсенал инструментов, а в голове — «приемчиков»? Но сначала выясним, что же говорит о шкиве наш талантливый народ.

А он, судя по предлагаемым решениям, рад пище для ума и готов к любым неожиданностям. Авторы некоторых писем, похоже, успели столкнуться с разрушением шкива на практике — и сами изыскали возможность доехать до места назначения.

Большинство умельцев единодушны в том, что восстановленный шкив лучше освободить от нагрузки генератором, благо исправный аккумулятор позволяет проехать не одну сотню километров. Тем временем какой-никакой автомагазин или сервис непременно подвернется. Проблема очевидна — как связать разъединившиеся части, чтобы снова не разлетелись, да не пострадал бы датчик положения коленвала? Если запасного нет, дело дрянь. Болтиком не заменишь. (Кстати, этот датчик — едва ли не самый главный на машине — мы советуем иметь в запасе. Мало ли что. )

По этим же причинам не стоит резко разгоняться, выходить на повышенные обороты — пары тысяч достаточно.

Если шкив был снят, поставить его на место не проблема. Но любопытно, что некоторые, как на экзамене, рассказывают о порядке действий «по меткам». А зачем? Мы же не снимали зубчатый ремень, ничего больше не демонтировали, а сам шкив связан с зубчаткой привода ремня ГРМ однозначно, штифтом. Неправильно не поставишь. Выходит, задача сужается: нужно лишь хорошо совместить две части. Это тоже несложно. Первый ориентир: вообразите ось симметрии (А-А на рис. 1) фасонного отверстия в ступице — она должна быть нацелена примерно на пятый зуб после длинного паза венца. Второй, более точный ориентир: кромки резины по разрыву неровные, зазубренные. Это позволяет совместить части почти идеально.

Ну, а как их соединить покрепче? Одни предлагают воспользоваться саморезами, которыми закреплена обивка салона: завернутые в резину, они расклинивают ее, и венец неплохо держится. Еще надежнее способы соединения, показанные на рис. 2, — полосками металла (а), гвоздями или кусками стальной проволоки (б). Здесь минусы русской дороги становятся плюсами: на обочинах и чуть дальше найдешь что угодно, только не ленись. Предлагали и другие варианты — например, заклинить части электрическим проводом, рыболовной леской, деревянными клинышками, изоляционной лентой и т. д. Скажем честно: некоторые идеи показались нам не очень обоснованными.

Самое радикальное решение — склеить части шкива! Тем более, что многие возят с собой не только валидол и огнетушитель, но и какой-нибудь универсальный клей вроде «Момента» — в дороге ведь всякое случается! Примерам того, как клей выручал умельца в самых сложных ситуациях, нет числа. Вот и в нашем случае он пригодится. «Бывалые» утверждают, что на хорошо склеенном шкиве удается ехать даже с работающим генератором.

Кстати, при желании нетрудно приготовить клей самому. Растворитель — бензин — всегда под рукой: можно аккуратно нацедить из рампы. А что в нем растворять? Выбор довольно широк. Например, если не поленитесь, наковыряйте сырой резины, которая держит опускные стекла в рамках. А древесная смола или дорожный гудрон — чем не клей? Можно попробовать растворить корпус шариковой ручки, пуговицу, кусок расчески — некоторые пластмассы бензин растворяет довольно быстро. Но особенно легко получить такой клей, если найдете кусок строительного пенопласта (пенополистирола). Так что дерзайте!

За рецепт самодельного клея мы и награждаем премией читателя Михаила Скоморохова.

Любопытное письмо мы получили: «Конечно, моя „шестерка“ уже ветхая, но я не новичок, за ее исправностью слежу. Тем неожиданнее оказался полученный удар ниже пояса, когда на заброшенном проселке, в самой глухомани мотор перестал слушаться. Жму на педаль газа, а под капотом. холостые обороты, ехать невозможно. Неисправность нашел быстро, но увиденное огорошило: от горизонтального валика управления карбюратором отвалился по сварке рычаг, связанный с продольной тягой. Что делать, если до ближайшего поселка, где можно найти сварщика, километров десять? Роясь в коробке с мелкими запчастями, прикидывал возможные решения — но что можно соорудить, если под рукой только болтики, гаечки, моток провода, изоляционной ленты, клей, тюбик „Литола“. И все же выход нашелся. Не скажу, что с удобствами, но к месту ремонта доехал своим ходом. »

В этой ситуации бывали и мы. А вам приходилось? Ну, и что вы в таком случае делали?

Источник

Стыковка ремней круглого сечения (шнуров)

Полиуретановые шнуры в ремонтных технологиях

Полиуретановые шнуры производятся диаметром от 2 до 15 мм, длиной до 200м. Профиль сечения шнура может иметь любую конфигурацию, чаще всего востребованы шнуры круглого сечения в диапазоне твердостей от 60 до 98Sh А, что обычно маркируется цветом шнура. Изделия производятся сплошные, полые в виде трубок и с армированием полиэстеровым кордом, стеклокордом.

Преимущественно применяются при оперативном изготовлении различного рода ремней в конвейерных и транспортных системах, что исключает длительный простой оборудования, уплотнительных колец в статических и динамических условиях. Качественные характеристики ремней обеспечиваются физико-механическими свойствами полиуретанов, чем достигается высокая их долговечность. Сращивание шнуров из полиуретана в ремни выполняется несколькими способами.

1. Сварка встык. Концы шнура нужной длины расплавляются паяльником с антипригарным покрытием при температуре порядка 240°С, стыкуются и выдерживаются до застывания. Место стыка зачищается лезвием и абразивным инструментом от наплывов материала. Длина ремня «бесконечной длины» делается на 2÷12% меньше, чем место установки. Прочность сварного стыка не намного ниже, чем прочность самого материала. Ремни круглого сечения сравнительно легки в соединении, поэтому могут быть сварены в кольцо непосредственно на месте установки без демонтажа оборудования. Коммерчески доступы наборы инструментов и приспособлений для сварки в ремни полиуретановых шнуров различного профиля и размеров («Optibelt RR», «Volta»).

Предупреждение. Не все типы полиуретанов могут быть сварены!

2. Быстроразъемное соединение. Для изготовления ремней используются пустотелые полиуретановые шнуры. Концы шнура нужной длины соединяются металлическими или пластиковыми коннекторами. Быстрый и простой способ предотвратить простои на производстве. Не требует сварки.

3. Склеивание. Способ используется в основном для получения резиновых и полиуретановых колец круглого сечения небольших размеров. Концы шнура нужной длины торцуются острым лезвием под углом 45-90° с использованием соответствующего приспособления. На одну из свежеподготовленных поверхностей наносится капля моментального цианакрилатного клея типа LOCTITE 406 Henkel и сдавливают концы 15-30 секунд. Полная прочность стыка достигается через сутки. Для точного соединения концов шнура используется приспособление с V-образной канавкой.

Источник