- Технология изготовления шпона

- Сырьё для шпона

- Виды сырья

- Подготовка сырья

- Оборудование для производства

- Технология изготовления шпона

- Изготовление лущеного шпона

- Изготовление строганного шпона

- Производство пиленого шпона

- Производство коренного шпона

- Изготовление шпона своими руками

- Какие существуют способы изготовления шпона в домашних условиях?

- ШПОН СВОИМИ РУКАМИ

- Своими руками — Как сделать самому

- Как сделать что-то самому, своими руками — сайт домашнего мастера

- Шпон своими руками и шкатулка из него – мастер класс от Елены Симоновой

- 2 СПОСОБА ИЗГОТОВЛЕНИЯ ШПОНА СВОИМИ РУКАМИ

- Преимущества толстого шпона:

- Недостатки:

- МАТЕРИАЛЫ: ОТКУДА БЕРЕМ

- ИЗГОТОВЛЕНИЕ ШПОНА СВОИМИ РУКАМИ

- 1. РУЧНОЙ СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНА

- 2. МАШИННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНА

- ПРИСТУПАЕМ К РАБОТЕ

- ИНСТРУМЕНТЫ ДЛЯ МАРКЕТРИ (ФОТО 10) :

- Готовлю рисунок.

- ВЫПОЛНЕНИЕ РАБОТЫ

- ДЕЛАЕМ САМУ КОРОБОЧКУ

Технология изготовления шпона

Шпон — это древесный отделочный материал в виде пластинок или листов толщиной не более 3 мм. Для его изготовления используется около двухсот видов деревьев, включая редкие породы. Производство шпона – автоматизированный и высокотехнологичный процесс. В статье рассказывается, как делают шпон в промышленных и в домашних условиях.

Сырьё для шпона

Из чего можно делать шпон – это важный вопрос в производстве этого изделия. Для получения шпона используется только качественные виды материала. Это означает, что в сырье должны отсутствовать такие дефекты, как сучки, трещины, червоточины, следы гнили, нарушения окраски. Опытный специалист, осмотрев внешний вид бревна и торец, поймёт, какое будет качество древесины и рисунок.

Виды сырья

Производители шпона используют в работе дерево разнообразных пород, с интересными расцветками и фактурой. Оттенки древесины меняются от белого, сливочного, светло-коричневого до цвета шоколада и ярко-красного. Наиболее часто применяют следующие породы древесины с красивой текстурой:

- Сосна – древесина относится к категории мягких пород, шпон получается недорогой, светлого оттенка, обладает невосприимчивостью к грибкам, выделяет в атмосферу фитонциды. Однако износостойкость довольно низкая, к изделиям со шпоном из сосны надо относиться бережно;

- Берёза – распространённое в России дерево. Её древесина недорогая, относится к твёрдым породам. Берёзовый шпон имеет приятный цвет натурального дерева, но он легко тонируется, и при желании можно получить много новых оттенков;

- Дуб – дерево твёрдых пород, не боится повышенной влажности и устойчив к насекомым. Шпон из дуба в большей части обладает тёмными коричневыми оттенками, но есть разновидность белого дуба с песочным и светло-коричневым оттенком древесины с небольшими вкраплениями;

- Карельская берёза – это редкая древесина, относится к твёрдым породам. Шпон имеет бежевый цвет с оттенком перламутра. Идёт на изготовление эксклюзивных и дорогих изделий;

- Липа – мягкая порода древесины с нежным желтовато-розоватым оттенком. Шпон липы используется при изготовлении недорогих предметов мебели;

- Вишня – относится к мягким породам древесины, имеет красновато-коричневый оттенок, который со временем может темнеть. Шпон из вишни смотрится благородно и изысканно, идёт на изготовление элитной мебели;

- Клён – его древесина относится к твёрдым породам. Шпон клёна успешно применяют для декорирования изделий из менее ценных пород дерева. Имеет светлый или светло-жёлтый оттенок. Особую ценность представляет характерный для клёна вид текстуры «птичий глаз». Кленовый шпон, как и древесина, обладает хорошим резонансным свойством, поэтому часто используется для изготовления музыкальных инструментов.

Шпон можно сделать из многих других пород древесины. При этом даже из недорогого сырья можно получить пластины, по внешнему виду трудно отличимые от дорогих сортов дерева.

Подготовка сырья

Кряжи и их отрезки — чураки, которые используются при изготовлении шпона, должны удовлетворять определённым требованиям к размерам. Для производства клеёной фанеры длина чураков должна быть от 0.8 до 3.2 м, а для шпона – от 1.5 м. Диаметр чураков большой роли не играет. Максимальные размеры напрямую зависят от возможностей оборудования. Подготовительные работы заключаются в распиловки кряжей, снятии коры и проведении термической обработки. Детали погружают в парильные ёмкости или огромные ванны с горячей водой, на срок от нескольких часов до двух – трёх суток, в зависимости от типа и твёрдости древесины.

Оборудование для производства

В 19 веке появились первые механические устройства для нарезки шпона, до этого его производили вручную, распиливая кряжи пилой. Сейчас практически весь производственный процесс автоматизирован, предприятия по изготовлению шпона оснащены высокотехнологичным оборудованием, однако профессиональные навыки по-прежнему в цене.

Основные типы оборудования по производству шпона можно разделить на три категории:

- Лущильные станки – позволяют получать листы толщиной от 1.5 до 5 мм из любых сортов древесины. Обычно они оснащены функцией автоматической установки бревна. Для повышения производительности станки оборудованы гидравлическими подъёмниками с центроискателем, который совмещает оси вращения заготовки и центровочных валов.

- Шпонострогальные станки – позволяют создавать тонкие листы из дорогих и твёрдых пород древесины. Станки бывают горизонтальные, вертикальные и наклонные. Такие станки напоминают огромные рубанки, только стружка должна быть определённых размеров.

- Пилорамы – применяются для производства пилёного шпона – ламели.

Линия оборудования для производства шпона включает также станки для сшивки шпона, шпонопочиночные, для рубки ленты шпона и сушильные камеры

Технология изготовления шпона

Шпон по способу изготовления подразделяется на три вида – лущёный, пиленый и строганный. Существенное значение для получения качественного материала имеет состояние древесины. После подготовки бревна выбирают подходящий способ обработки.

Изготовление лущеного шпона

Технология производства лущёного шпона представляет снятие слоя древесины с вращающейся заготовки. Предварительная гидротермическая обработка усиливает пластические характеристики древесины, это позволяет избежать возникновения трещин на изнанке листа. Нужно подобрать оптимальную температуру для ванн, так как слишком высокая степень нагрева может привести к размягчению волокон и образованию ворсистой поверхности.

В процессе лущения чураки вращаются, а режущие ножи совершают поступательные движения по отношению к оси вращения заготовки. Диаметр чурака при этом постепенно уменьшается. В результате он приобретает форму цилиндра, которая называется карандашом. Лента, образуемая при лущении, нарезается специальными ножницами, затем готовые пластины укладывают в стопки. Лущёный шпон в основном применяется для облицовки фанеры, для отделки дверей и лестниц, при производстве спичек.

Изготовление строганного шпона

Строганный шпон – это срез тонкого слоя дерева с красивым рисунком текстуры. Производят такой вид шпона методом строгания подготовленных деревянных брусков на шпонострогальных станках. Для этого бревно распиливают вдоль на две половины и определяются с возможным рисунком. Если есть необходимость, тот кряж нарезают ещё раз пополам для получения нужного узора. Принцип работы станка заключается в том, что заготовка закрепляется на подвижной раме, а горизонтальный нож при каждом проходе рамы отрезает пластину. Затем заготовка подаётся вперёд. Толщина получаемого листа от 0.2 до 5 мм.

Производство пиленого шпона

Технология изготовления пилёного шпона заключается в распиливание подготовленных брусков на тонкие ленты, шириной от 2 до 10 мм. Данный способ хорошо сохраняет красоту древесной текстуры, так как не применяется термообработка, которая немного высветляет оттенок древесины. Получаемый шпон (ламель) используют в производстве мебели, при изготовлении столярных изделий, паркета, дверных полотен. Из ламели собирают клееные щиты, которые используют для мебельных гарнитуров в качестве альтернативы массиву дерева. Для промышленного производства пиленого шпона используют полностью автоматизированные пилорамы, оснащенные загрузочным механизмом, захватами для бруса и двухсторонним режущим полотном. Спиленные ламели складируются в пачках в том порядке, в каком выходят из-под ножа.

Производство коренного шпона

Коренной шпон получают из капа дерева – наростов на стволах, образующихся на кроне или близко к корням дерева. Такие наросты чаще всего можно встретить на берёзах, но также они образуются и на осине, дубе, орехе. Способ получения сырья – это трудоёмкий процесс, да и встречаются капы не так часто, а рисунок среза необычайно красив и уникален. Промышленное производство коренного шпона не поставлено на широкий поток. Поэтому шпон из капа считается одним из самых дорогих, приравнивается по ценности к изделиям из редких пород дерева. Используется в дорогой отделке салонов элитных автомобилей, в изготовлении эксклюзивных деталей интерьера.

Изготовление шпона своими руками

Изготовление шпона вполне осуществимо и в домашних условиях. Если имеется хотя бы небольшой навык обращения с деревом и некоторые инструменты – можно смело приступать к решению этой задачи. Чтобы изготовить своими руками пилёный шпон, необходим деревянный брус, на котором следует сделать вертикальную разметку линиями на расстоянии не более 12 мм. Далее, закреплённый на верстаке брус нужно распилить по разметке лобзиком или пилой.

Аналогичным способом можно получить строганный шпон. В данном случае заготовка обрабатывается с помощью электрического рубанка. Чтобы своими руками сделать лущёный шпон нужна заготовка цилиндрической формы. Заготовку следует закрепить так, чтобы она вращалась. Снимая по спирали слои древесины можно получить листы большого размера.

Область применения шпона довольно широкая – от производства мебели, декоративной фанеры, музыкальных инструментов, до отделки салонов автомобилей и круизных морских лайнеров. Отделка шпоном придаёт изделиям уникальность и привлекательность благодаря естественной красоте текстуры дерева. Ресурсы древесины ценных пород неумолимо уменьшаются, а использование шпона помогает экономить этот уникальный, дефицитный материал.

Источник

Какие существуют способы изготовления шпона в домашних условиях?

Какие есть способы изготовления шпона своими руками? Какой нужен инструмент?

Есть три вида шпона: строганный, пиленый и лущеный.

Каждый из них изготавливается разными способами.

Для изготовления строганного шпона надо подготовить заготовку в форме бруса, который закрепляется на верстаке. Шпон получается, если брус обрабатывать рубанком (механическим или электрическим). Строгание следует проводить очень осторожно, чтобы толщина получаемого шпона была одинакова.

На схеме изготовления строганого шпона цифрой 1 обозначен режущий инструмент, цифрой 2 — прижимная линейка и цифрой 3 — ванчес, то есть заготовка.

Для пиленого шпона (ламеля), как и для строганного, нужна заготовка в форме бруса. Его поверхность следует разметить вертикальными полосами шириной до 12 см. Затем брус крепится в верстаке и полосы отпиливаются с помощью лобзика.

Для лущеного шпона надо подготовить заготовку, имеющую круглое сечение. Для этого нужно воспользоваться бревном, которое следует обработать на точильном станке для получения заготовки с формой цилиндра. При распиливании или строгании такой заготовки получится шпон большого размера.

Заканчивается изготовление шпона его шлифовкой и лакировкой.

Источник

ШПОН СВОИМИ РУКАМИ

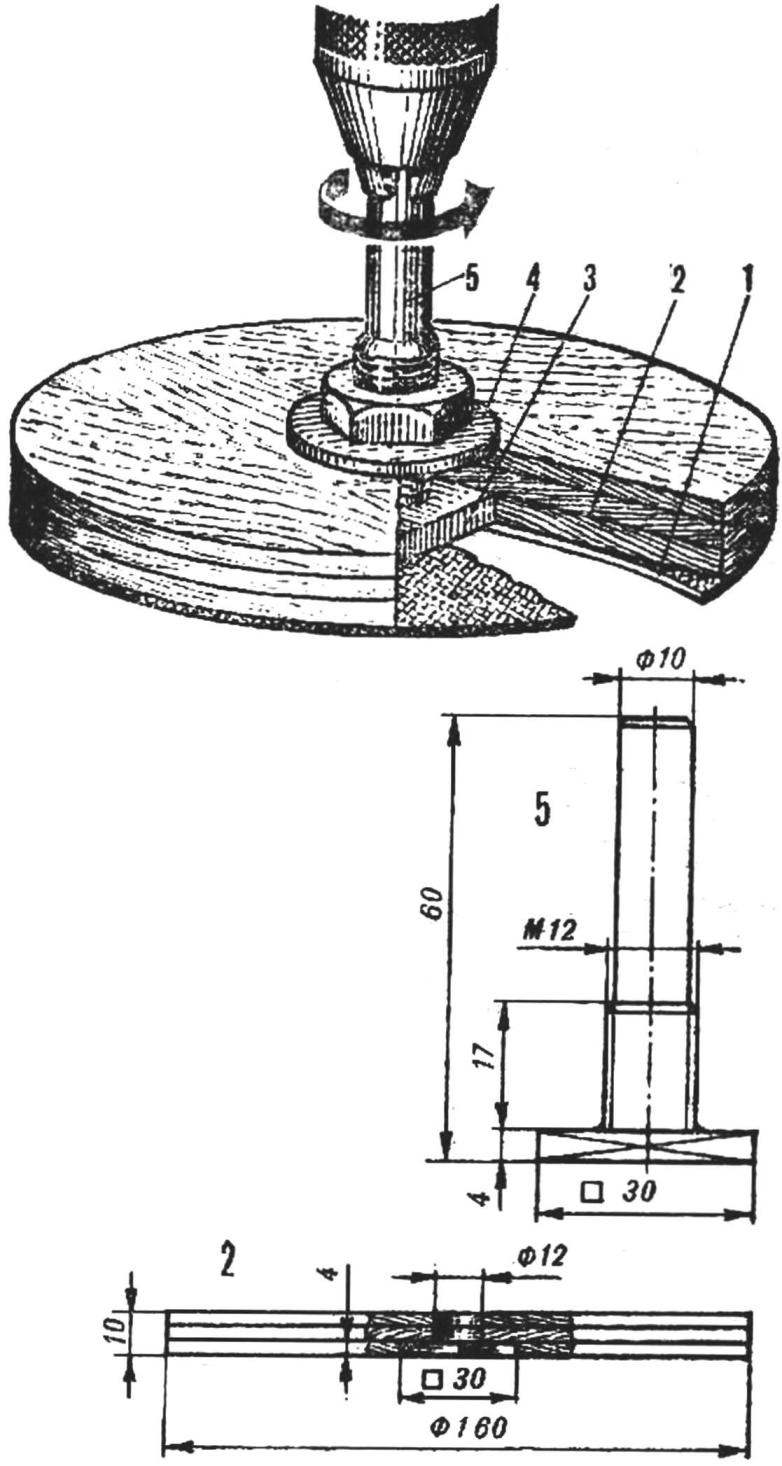

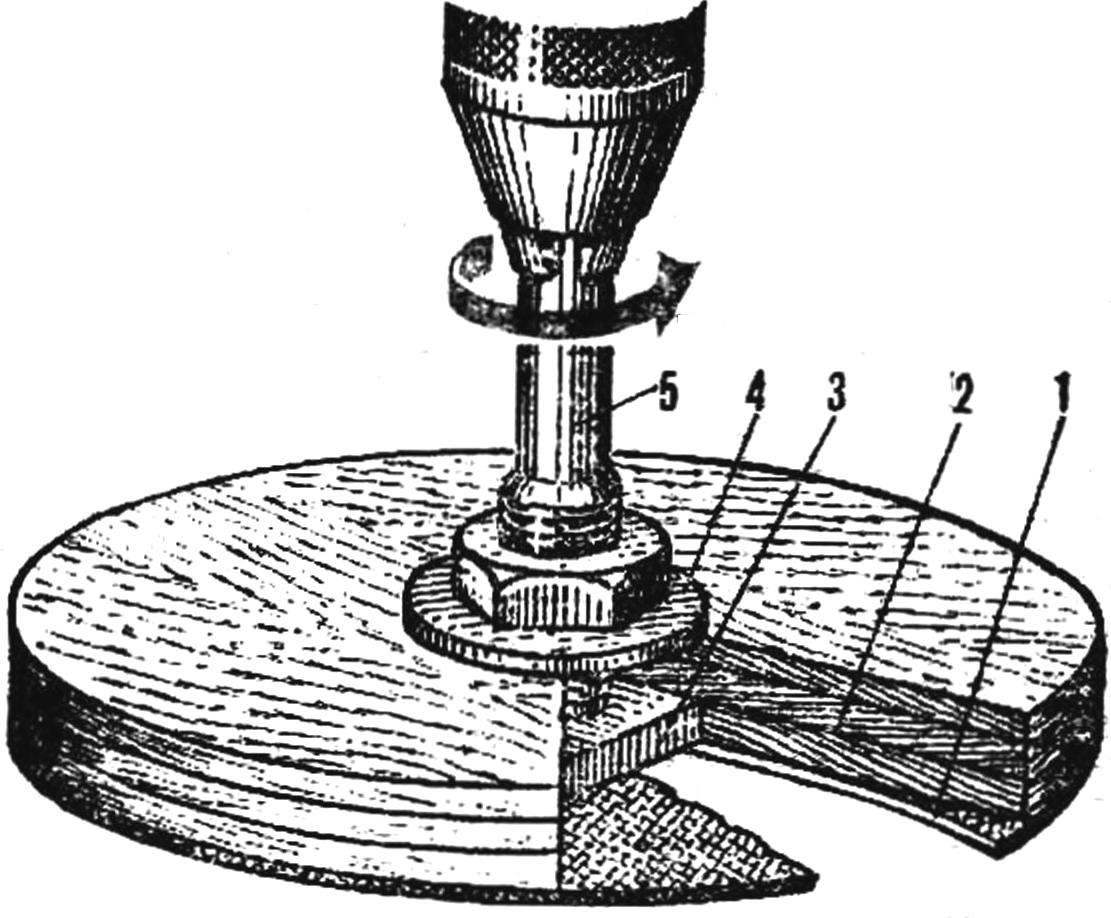

Инструментом служит насадка для патрона сверлильного станка, состоящая из стального болта и фанерного диска толщиной 10 мм (рис. 1). Головке болта придана форма квадрата, в центре же диска под нее сделано квадратное гнездо. При соединении этих деталей головка вставляется в гнездо заподлицо. Фиксируется диск гайкой М12.

Со стороны головки болта к диску эмалитом приклеена наждачная шкурка на матерчатом основании. Ее номер подбирается в зависимости от требуемой чистоты поверхности шпона. После высыхания клея шкурка обрезается по окружности диска.

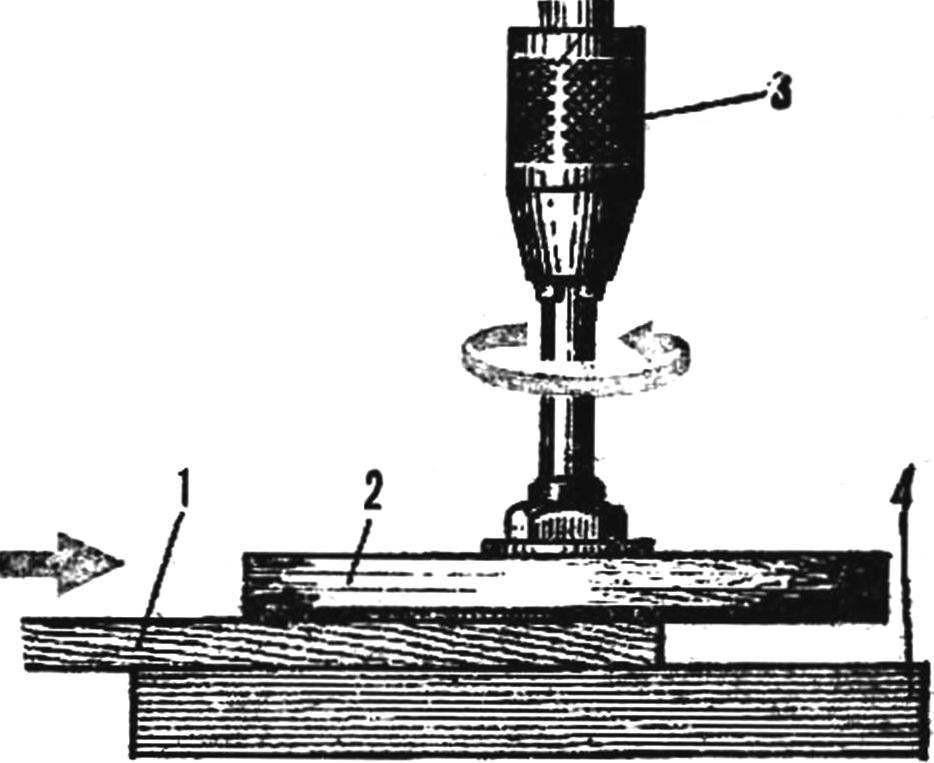

Насадку вставляют в патрон сверлильного станка, устанавливают на требуемую высоту и закрепляют. Затем включают станок. Насадка должна вращаться в сторону, противоположную направлению резьбы и параллельно плоскости станины. Под вращающийся диск вводят тонкую деревянную доску (рис. 2). Ее толщина уменьшается за счет снимаемого слоя древесины. Чтобы получить более тонкий шпон, доску обрабатывают в несколько заходов шкурками уменьшающихся номеров, вот почему полезно иметь одновременно несколько насадок.

Рис. 1. Насадка:

1 — шкурка, 2 — диск, 3 — головка болта, 4 — шайба, 5 — болт.

Рис. 2. Схема получения шпона:

1 — доска, 2 — насадка, 3 — патрон станка, 4 — станина.

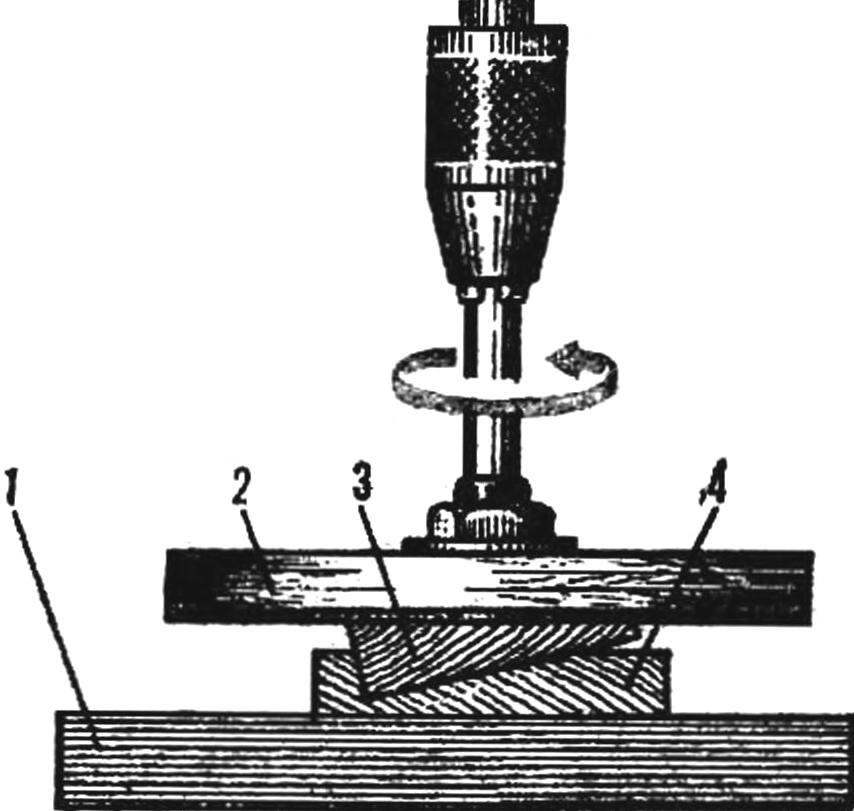

Рис. 3. Изготовление стрингера:

1 — станина, 2 — насадка, 3 — стрингер, 4 — подставка.

При помощи такого инструмента можно также изготавливать самые разные тонкие детали конструкций из дерева — например, силовые элементы всевозможных моделей: лонжероны, стрингеры. Используя соответствующие подкладные детали, удается получить любой необходимый угол среза (рис. 3).

Р. ИШМУХАМЕДОВ, инженер, г. Бухара

Источник

Своими руками — Как сделать самому

Как сделать что-то самому, своими руками — сайт домашнего мастера

Шпон своими руками и шкатулка из него – мастер класс от Елены Симоновой

2 СПОСОБА ИЗГОТОВЛЕНИЯ ШПОНА СВОИМИ РУКАМИ

© Автор: Елена Симонова

Время от времени каждый столяр прячет красивый обрезочек, драгоценную досочку, ценный кусочек в свою особую заначку под названием «когда-нибудь я что-нибудь из этого сделаю». Узнали себя!

Сегодня я предлагаю Вам один из вариантов, как эти сокровища пустить в дело. Мы будем работать с самодельным толстым шпоном. И сделаем коробочку для кольца.

Преимущества толстого шпона:

Можно заготовить самостоятельно, зачастую бесплатно.

Некоторые капы и свили дешевле и проще найти в куске, чем покупать дорогой тонкий шпон корня.

Удобен в финишной обработке, нет риска прошлифовки, как на тонком шпоне.

Толстый шпон после качественной финишной отделки дает большую зрительную глубину, особенно этот эффект заметен на светлых свилеватых породах. К примеру, кап березы даст потрясающий перламутровый перелив.

Толстый шпон далеко не такой хрупкий, кактонкий, поэтому сменную вставку на приспособлении для пиления можно менять гораздо реже))).

Недостатки:

Малый выбор готового шпона в продаже.

Цена покупного толстого шпона выше.

Удобно работать только с небольшими предметами.

Чисто физически пилить толстый шпон дольше, чем тонкий.

МАТЕРИАЛЫ: ОТКУДА БЕРЕМ

1. Заначки свои и друзей. В ход могут пойти самые маленькие кусочки.

2. Дача. Кто из нас, пиля засохшую сливу (яблоню, вишню…), не задумывался: «А что из этого можно смастерить, кроме дров для мангала?» Если дачи нет, достаточно кинуть клич друзьям, и основные местные породы вам надарят в избытке.

3. Отходы паркетных производств. Я знаю случаи, когда люди договаривались совершенно не задорого забрать брак или обрезки ценной древесины.

4. Интернет – идеально для прицельного пополнения палитры. На форумах и в магазинах для ножевиков продаются заготовки под рукоятки из всех возможных сортов древесины, от капов до экзотов. Если вы понимаете, что вам не хватает конкретного цвета – идите туда. Материал уже просушен и готов в дело.

Кроме того, на форумах обратите внимание на темы, посвященные заготовкам древесины. Там вы найдете массу советов, как пилить, сушить и хранить, особенно по сложной древесине типа сирени, яблони, капов или свилей.

В Facebook также есть продающие аккаунты. Я, например, покупаю там дивные бруски платана и корня ореха.

Так, кусочки набрали, переходим к работе. Делать будем коробочку для колец. Рисунок нужен маленький, изделие получится очень эффектным.

ИЗГОТОВЛЕНИЕ ШПОНА СВОИМИ РУКАМИ

1. РУЧНОЙ СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНА

Небольшие кусочки толстого шпона можно изготовить с помощью только ручного инструмента. Это идеальное решение для домашних мастерских.

Исторически сложилось так, что я, например, работаю со шпоном толщиной 1, 5 мм. В целом, до 3 мм – это вполне рабочая и удобная толщина.

Итак, берем кусок просушенной древесины (фото 1). В моем случае это береза с интересной гнилью, лично мной спасенная от участи поджарить на ней стейк. Гниль дала интересный рисунок, но дерево осталось твердым.

Отпиливаю кусочек чуть больше ладошки и вручную отстрагиваю его в прямоугольный брусок (фото 2). Далее с помощью рейсмуса по всему периметру отмечаю толщину пласти, которую нужно отпилить. Для получения шпона 1, 5 мм — это будет примерно 2 мм.

Закрепляю брусок в тисках и аккуратно отпиливаю пласть (фото 3).

Чтобы упростить работу, сначала обушковой пилой аккуратно запиливаюсь в углах бруска. Дальше от угла продолжаю пил на плоскость бруска, неглубоко. Поворачиваю брусок, опять неглубокий пил на другой его стороне. Опять поворачиваю, потом запиливаюсь чуть поглубже… В результате, у меня на всех четырех сторонах бруска получаются достаточно глубокие запилы идеально по разметке, у пилы нет шанса вильнуть вбок. Если для окончания работы глубины обушковой пилы не хватает, меняю ее на безобушковую. Она работает уже как в стусле.

Получившуюся пластину аккуратно обстругиваю в калибровочном донце (фото 4). Оно представляет собой две стенки нужной высоты (у меня 1, 5 мм, для стенок берите самую твердую древесину, какая есть — дольше прослужат), приклеенныеподуглом 90° друг к другу. Я упираю пластину в угол и завожу рубанок с одной из стенок. Когда рубанок ложится на обе стенки – все готово.

2. МАШИННЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ШПОНА

С помощью станков можно заготовить толстый шпон больших размеров. И, конечно, на станках всё получится гораздо быстрее. Самый просто вариант: распускаем брусок на пласти чуть больше необходимой толщины на ленточной пиле и потом пропускаем через шлифовально-калибровальный станок. Готово.

В обоих случаях обращайте внимание: у бруска имеется четыре стороны. Каждая из этих сторон может предложить свой рисунок!

Кроме того, нет необходимости заготавливать большой объем шпона без нужды, впрок. Пусть древесина хранится в брусках, а под каждый проект вы изготавливаете необходимое количество шпона с нужным рисунком.

Покажу и прокомментирую некоторые породы из своей коллекции:

1. Фото 5 – всё это клён. Посмотрите, какие различные цвета и текстуры можно найти в подручном материале.

2. Рис.6 – оттенки желтого. Да, сирень и шелковица дают еще фиолетовый и розовый цвета. Причем фиолетовый цвет у сирени достаточно стойкий, этот шпон был напилен два года назад. Сирень очень капризна при сушке, как правило, трескается – имейте это в виду и заготавливайте с запасом. Также постарайтесь разглядеть, какую интересную зернистую структуру имеет вяз.

3. Фото 7 – светлые тона. Каштан засох и был спилен мной самолично. Вообще, когда пилите древесину, колете дрова и прочее-смотрите на торцы. Гниль и изменение цвета там хорошо видны.

Ясень Тамо из-за красивого извилистого направления волокон крайне капризен в строгании, убедитесь лишний раз, что лезвие хорошо заточено.

4. Дачные дары (Фото 8). Все, кто пилил сливу, знают, какие там красивые красно-фиолетовые разводы, просто загляденье. Так вот, на тех, что на картинке слева, разводы тоже были. За два года краска выцвела в ноль. Тем не менее, осталась красивая фактура. Алыча сохранила розоватую середину, разводы боярышника чуть поблекли, но не полностью. Кстати, при заготовке боярышника имейте в виду: его очень любят жуки. Внимательно осматривайте каждую палку, прежде чем присоединить ее к своим запасам. Гледичия – дар южных дач, прекрасный нежный розовый цвет.

5. Фото 9 – тёмные тона. Кап ореха и платан куплены мной в интернете. Обратите внимание, насколько разный рисунок у ореха и платана, при том, что это две стороны одного бруска! Кап клёна как-то сам затесался, оставила для красоты.

Американский орех, красное дерево и прочие бывшие покупные доски, конечно, тоже есть, но про свойства подобной древесины и так много написано.

По поводу гнили: она может дать совершенно фантастические рисунки, но очень важно, чтобы процесс остановился до того, как древесина начнет разлагаться. То есть трухлявое дерево нам не годится, берём только то, которое сохранило свои изначальные твёрдость и плотность.

ПРИСТУПАЕМ К РАБОТЕ

ИНСТРУМЕНТЫ ДЛЯ МАРКЕТРИ (ФОТО 10) :

1. Лобзик и пилки. Для работы с толстым шпоном можно взять более толстые пилки. В случае со шпоном 1, 5 мм это может быть 4/0 – 7/0, в зависимости от вашего навыка и поставленной задачи.

3. Клей ПВА, зубочистка.

4. Приспособление для пиления шпона.

5. Пинцет и шильце – опционально. Пинцетом удобнее работать с мелкими деталями, шильцем я накалываю точку для последующего сверления.

Подробно все инструменты для пиленого маркетри я рассматривала. При необходимости создания эффекта затенения с помощью горячего песка, он делается так же, как и на тонком шпоне, но поджог вы должны делать на большую глубину, чтобы не сошлифовать его при отделке. Потренируйтесь на обрезках перед началом работы.

Готовлю рисунок.

Моя береза напомнила мне небо, поэтому я просто от руки пририсовала к нему землю, пару деревьев и домик. Изделие небольшое, древесина выразительная: нет смысла мудрить со сложным рисунком. Вообще, если текстура шпона имеет свой характер – старайтесь его раскрывать, играть им.

Работа с толстым шпоном не требует отзеркаливания схемы для работы.

Подбираю остальной шпон под картинку (фото 11). Помните. что шпон мы подбираем, предварительно немного увлажнив его водой или спиртом:

ВЫПОЛНЕНИЕ РАБОТЫ

1. Переносим рисунок на шпон-основу любым удобным способом: приклеиваем на каучуковый клей, используем копирку, рисуем от руки. Я – приклеиваю.

Дальше снизу под конкретную деталь приставляем кусочек соответствующего шпона, закрепляем его, засверливаемся и пропиливаем оба слоя одновременно. Закреплять нижний кусочек можно на каучуковый клей или, например, на качественный малярный скотч (начинающим лучше клеить, со скотчем нужна некоторая сноровка).

Далее, чтобы закрепить деталь в картинке, я зубочисткой наношу на ее торец клей ПВА (Фото 12), и уже с ним ставлю кусочек на место. Поэтому гуммирка тут не нужна, и рисунок не зеркалим.

Когда нужно постоянно открывать клей, чтобы забрать всего каплю, удобно отлить его в небольшую ёмкость с крышкой, чтобы основной объём не подсыхал. Моё решение: маленькие пластиковые баночки, в которых продается порционный соевый соус.

При засверливании обращайте внимание: отверстие от сверла должно быть максимально незаметным. Либо это уголок, либо, например, еще не выпиленная соседняя деталь. На фото 13 посмотрите: я засверлилась на соседней детали, потом этот элемент заменится на соответствующий шпон, и дырка уйдет.

Когда нужно точно подобрать направление волокон, особый свиль или переход цвета, можно выпилить предварительное окошко для позиционирования. Окошко может быть уже сразу по форме детали, или чуть меньше – смотрите, как вам удобно.

Кусочек за кусочком, и картинка наша готова.

Толстый шпон ручного изготовления может быть откалиброван не настолько точно, как заводской. Поэтому важно следить, чтобы та сторона работы, которая пойдет под склейку на основу, оставалась плоской. Лицевую сторону вы потом отшлифуете или отстрогаете. На фото 14 – моя лицевая сторона, видны перепады толщин. Обратная сторона – ровная.

ДЕЛАЕМ САМУ КОРОБОЧКУ

1. На все четыре стенки подготавливаем одну плашку, дальше распиливаем на четыре части и отстрагиваем их торцы под 45° в донце «ослиное ухо».

2. Заклеиваем коробочку, используя малярный скотч и канцелярские резинки (фото 15).

3. Зачищаем внутренние углы от клея, выравниваем верх и низ. Приклеиваем крышку (наша картинка) и дно (просто квадратик из шпона 1, 5 мм).

4. Чтобы ровно отпилить крышку, сначала намечаю место спила самодельным рейсмусом (фото 16). Выбрала его из-за лезвия: оно позволяет сразу сделать достаточно глубокую «канавку» для запила. Но сгодится любой, конечно. Либо угольник и разметочный нож.

Поздравляю, работа наша готова! Так как мне нужны коробочки именно для колец, я добавляю еще вставку – двойную подушечку. Это две подушечки из мягкого пенопласта, обтянутые искусственным бархатом.

5. Крышку отпиливаю потому же принципу, что и пластину для шпона. Сначала делаю запилы в углах, дальше аккуратно запиливаюсь по разметке, всё время поворачивая коробочку.

6. Вышлифовываю коробочку снаружи, а крышку и изнутри, и снаружи. Покрываю первым слоем масла.

7. Чтобы крышка хорошо держалась, добавим в коробочку внутренние стенки. Я беру полоску шпона 1, 5 мм, высотой на 4 мм больше, чем глубина коробочки, чтобы получились бортики. Далее вымеряю ширину стенок коробочки изнутри и отпиливаю четыре внутренних стенки.

8. На «ослином ухе» — без него никуда — заусовываю стенки (фото 17). После этого сажаю их на место на каплю клея.

9. Еще раз покрываю маслом и крышку, и коробочку.

Друзья, чаще дарите подарки, сделанные с любовью!

Любовь – наш главный двигатель в этом мире, делитесь ею!

Источник